アルミナるつぼの用途と重要性

溶解および焼結における使用

アルミナるつぼは、溶解および焼結の分野で不可欠なツールであり、高温および精密な制御を必要とする材料の処理において重要な役割を果たします。これらのるつぼは、高温合金、非鉄金属の溶解、および特殊セラミックと希土類蛍光体の焼結に広く利用されています。アルミナるつぼの多用途性は、これらのプロセスに必要な極端な条件に耐える能力にあり、材料の完全性と品質を確実に維持します。

焼結の文脈では、アルミナるつぼは、溶融温度を必要とせずに金属粒子の結合を促進するため、高融点の金属に理想的です。このプロセスは3Dプリンティング技術において特に有益であり、焼結により、微細な隙間が残る可能性というトレードオフがあるものの、より制御された均一な金属の積層が可能になる。さらに、焼結は物体表面の気孔率を低下させ、特定の材料の特性を高めることができる。

一方、溶融プロセスは、金属合金を完全に液化する能力により、アルミナるつぼの使用から恩恵を受け、これらの合金を新しい形状に改質したり、物理的特性を変更したりすることができます。これは、焼結と混同されることがあるプロセス、特に焼結と溶融の境界線が曖昧になる可能性がある直接金属レーザー焼結のような高度な技術において、2 つの金属を接合する際に特に有用です。

溶融と焼結の両方におけるアルミナるつぼの二重用途は、温度制御と材料の完全性の両方が最も重要である高精度製造におけるその重要性を強調しています。

高温合金精密鋳造における役割

高温合金は、航空エンジンやガスタービンの重要部品の精密鋳造において極めて重要な役割を果たしています。これらの合金は、極度の熱応力と機械的応力にさらされる作業翼、タービンディスク、燃焼室などの高温端部品の製造に不可欠です。これらの部品の完全性と性能は、航空エンジンやガスタービンの全体的な効率と信頼性にとって極めて重要です。

精密鋳造では、構造的完全性を損なうことなく高温に耐える高温合金が選択されます。この特性は、航空エンジンやガスタービン部品の寿命と動作効率に不可欠です。合金の熱劣化に対する耐性は、これらの部品が高温に長時間さらされた状態でもその形状と機能を維持できることを保証し、それによってエンジンの全体的な性能と安全性に貢献します。

さらに、精密鋳造における高温合金の使用は、耐久性だけでなく、複雑な冶金学的考慮も必要となります。合金は、航空エンジンやガスタービンの運転で一般的なシナリオである繰り返し熱負荷の下で、微細構造の安定性を維持できなければならない。この安定性は、航空分野や発電分野で壊滅的な結果を招きかねない疲労破壊を防ぐために不可欠です。

精密鋳造プロセスにおけるこれらの合金の選択と適用は、溶解段階で使用されるるつぼの特性によってさらに影響を受ける。例えば、アルミナるつぼは、その高温安定性と溶融金属との化学反応に対する耐性により好まれる。これにより、合金の純度が保たれ、汚染がないことが保証され、これは望ましい機械的特性と性能特性を達成するために重要である。

要約すると、高温合金は航空エンジンやガスタービン部品の精密鋳造の基幹部品である。構造的および機能的完全性を維持しながら極端な条件に耐えるその能力は、航空宇宙およびエネルギー産業において不可欠な資産となっています。

アルミナるつぼの利点と特性

高温安定性

アルミナるつぼは、極端な温度に耐える卓越した能力で有名であり、高温合金の溶解プロセスに不可欠です。この高温安定性により、金属原料は溶解プロセスを通じて無傷のまま損なわれることがありません。このような条件下で変形または破裂する可能性のある他の材料とは異なり、アルミナるつぼは構造的完全性を維持し、それによって溶融金属の純度と一貫性を維持します。

最終製品の完全性が最も重要である精密鋳造の文脈では、アルミナるつぼのこの特性は特に重要です。タービンブレードや燃焼室などの航空宇宙部品に使用される合金の溶解に必要な高温環境では、金属の特性を損なうことなく、これらの極端な条件に耐えることができるるつぼが必要です。アルミナるつぼの形状を維持し、熱劣化に耐える能力は、金属が汚染や変形から解放されることを保証します。

さらに、アルミナるつぼの高温安定性は、単なる耐久性にとどまらない。また、溶解プロセスの全体的な効率と信頼性にも貢献します。るつぼが高温下でも安定した機能を維持することで、プロセスは中断や頻繁な交換の必要なく円滑に進行し、それによって生産性が向上し、運用コストが削減されます。

要約すると、アルミナるつぼの高温安定性は、精密鋳造におけるその広範な使用を支える基本的な特性です。これは、金属原料の完全性を保証し、航空宇宙用途の厳しい要件をサポートし、溶解プロセスの効率性と信頼性を高めます。

化学的安定性と腐食安定性

アルミナるつぼは、特にほとんどの金属融液と接触した場合に、卓越した化学的安定性を示します。この安定性は、融液とるつぼの間の望ましくない化学反応を防止し、それによって融液の完全性と純度を維持する上で極めて重要です。アルミナの不活性な性質は、酸性、アルカリ性、および中性の溶融物を含む広範囲の物質からの腐食に耐えることを保証します。

この化学的耐性は、単に理論的な利点というだけでなく、高温合金の精密鋳造において実際的に必要なものである。例えば、タービンブレードやディスクのような航空宇宙部品の製造では、金属の純度が最も重要です。るつぼからの汚染は欠陥につながり、これらの重要な部品の構造的完全性と性能を損なう可能性があります。

| メルトの種類 | 耐食性 |

|---|---|

| 酸性メルト | 高い |

| アルカリメルト | ハイ |

| ニュートラルメルト | 高い |

このように多様な腐食環境に耐えるアルミナるつぼの能力は、精密鋳造プロセスにおけるその汎用性と信頼性を裏付けています。この堅牢性により、るつぼは劣化することなく繰り返し使用することができ、経済的および運用上の利点がもたらされます。

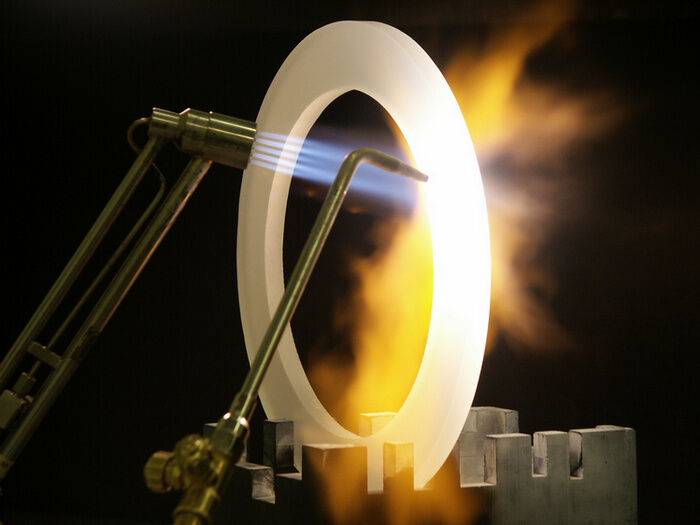

熱衝撃安定性と機械的強度

アルミナるつぼは、卓越した熱衝撃安定性と堅牢な機械的強度で有名であり、高温用途に不可欠です。これらのるつぼは、急速で極端な温度変動に耐え、ひび割れや粉砕を起こさず、処理される材料の完全性を保証します。この特性は、航空宇宙分野など、精密鋳造が急激な温度変化を必要とする産業において特に重要です。

さらに、アルミナるつぼの機械的強度により、熱応力だけでなく物理的衝撃にも耐えることができます。この二重能力により、るつぼは取り扱いと操作中に無傷のまま保たれ、溶融材料の純度と一貫性が維持されます。熱衝撃と機械的衝撃の両方に耐える能力により、これらのるつぼは厳しい環境でも確実に機能し、高温プロセスの全体的な効率と成功に貢献します。

要約すると、アルミナるつぼの熱衝撃安定性と機械的強度の組み合わせは、精密鋳造に堅牢なソリューションを提供し、高温合金の溶解およびその他の重要な用途に固有の厳しい条件を確実に処理できます。

精密鋳造における生産と品質管理

真空誘導炉の使用法

真空誘導炉は、特に高温合金の領域で、高付加価値の精密鋳造品の生産に不可欠なツールです。この炉は、真空環境内で電磁誘導加熱により金属を溶解することで作動します。このプロセスでは、誘導コイルを介して金属に渦電流を発生させ、金属を急速に融点以上に加熱する。この方法にはいくつかの明確な利点があり、特に溶融金属の二次酸化を防ぐことができる。真空中には酸素やその他のガスが存在しないため、金属は酸素や窒素などの大気ガスとの反応から遮断され、最終製品の品質と純度が保証される。

炉自体は、処理に必要な真空度に耐えるよう設計された、気密性の高い水冷式鋼製ジャケットで構成されています。金属は水冷誘導コイル内に収容されたるつぼの中で溶解され、炉は通常、その性能と寿命を高めるために適切な耐火物で内張りされる。溶融金属は真空または不活性ガス環境下で注湯または鋳造することができ、生産プロセスに柔軟性をもたらします。

一部の真空誘導炉に見られる追加機能には、その規模や複雑さに応じて、傾斜・注湯機構、鋳造室、サンプリングポート、自動化・半自動化処理用の鋳型処理設備が含まれる場合があります。これらの機能には、鋳造プロセスの精度と制御をさらに高めるための真空インターロックシステムが組み込まれていることが多い。

要約すると、真空環境を維持しながら高温で金属を急速に溶解する真空誘導炉の能力は、特に高温合金を必要とする産業において、高品質で高純度の精密鋳造品を製造するために不可欠なツールとなっています。

るつぼ材料の選択と品質への影響

るつぼ材料の選択は、成形方法、るつぼの耐用年数、および高温合金液の純度に大きく影響します。異なる耐火物材料は、その明確な物理化学的特性により、製錬条件に対する様々な適合度を示す。

現代のるつぼは、複雑なグラファイトベースの複合材料であり、性能要件を満たすには、その組成と構造的配置を正確に制御する必要があります。これらのるつぼには、小さな茶碗から数トンの金属を保持できる大きな容器まで、さまざまなサイズがあります。炉内に固定することも、注湯プロセス中に取り外せるように設計することもできます。るつぼは、燃料焚き炉、電気抵抗炉、誘導炉など、さまざまなタイプの炉で利用され、特定の用途に合わせて多数の形状と構成が用意されています。

特定の操作に適したるつぼを選択することは、微妙な作業です。各用途には、るつぼの操作境界を定義する固有の温度、化学的、および物理的パラメーターが存在します。例えば、金属の溶解または溶融浴の保持には、そのプロセスの特定の条件に耐えるるつぼが必要です。選択プロセスでは、炉のタイプ、溶解される合金、冶金処理、注湯の配置、および最終製品を考慮し、選択したるつぼが性能と耐久性を最大化するようにしなければなりません。

要約すると、るつぼ材料の選択は精密鋳造において重要な要素であり、プロセス全体の品質と効率に影響を与えます。適切なるつぼは、溶融合金の純度と安定性を高めるだけでなく、鋳造作業の寿命と信頼性を保証します。

アルミナるつぼの使用における課題と考慮事項

高純度と安定性への要求

高温合金の開発が主成分の大幅な調整がもはや不可能な段階に達したため、酸素(O)、窒素(N)、硫黄(S)などの不純物元素の綿密な管理に焦点が移っています。これらの不純物は、特に極めて高い耐久性と安定性が要求される用途において、高温合金の性能を著しく低下させる可能性がある。

これに対処するため、高純度または超高純度の高温合金の製造が不可欠となっている。この厳格な精製プロセスは、有害な不純物を除去するだけでなく、合金の全体的な靭性と信頼性を高める。このアプローチの重要性は、些細な欠陥が致命的な故障につながる可能性のある航空宇宙産業など、高いリスクを伴う産業において、これらの合金が重要な役割を果たしていることからも明らかである。

| 不純物 | 有害な影響 | 緩和策 |

|---|---|---|

| 酸素 (O) | 酸化、脆化 | 真空誘導溶解、不活性ガス保護 |

| 窒素 (N) | 窒化物の形成、延性の低下 | 制御雰囲気炉、窒素スカベンジャー |

| 硫黄 (S) | 硫化物の生成、腐食 | 脱硫プロセス、高純度原料 |

これらの高度な精製技術を採用することで、メーカーは現代の精密鋳造の厳しい要件を満たす高温合金を製造することができ、高ストレス環境において優れた性能と寿命を確保することができます。

正しい操作とメンテナンス

アルミナるつぼの正しい操作とメンテナンスを確実に行うことは、るつぼの寿命と生成に役立つ製品の品質を維持するために極めて重要です。さまざまな種類および仕様のアルミナるつぼは、さまざまな金属溶解および精密鋳造プロセスに対応するように設計されています。したがって、適切なるつぼを選択するには、特定のプロセス要件、溶解される金属の種類、および必要な溶解温度など、いくつかの要因を慎重に考慮する必要があります。この選択プロセスは、るつぼが生産要求を効果的に満たすことができるようにするために不可欠です。

最初の選択に加えて、使用中の適切な操作も同様に重要です。オペレーターは、るつぼの損傷を防ぎ、鋳造される製品の完全性を維持するために、正しい操作手順を遵守しなければなりません。これには、過度の加熱、急速冷却、急速加熱など、るつぼの性能を損なう可能性のある操作を避けることが含まれます。これらの不適切な操作は熱衝撃につながり、るつぼの寿命を著しく低下させ、鋳造製品の品質に影響を及ぼす可能性があります。

不適切な操作の影響を説明するために、以下のシナリオを考えてみましょう:

| 不適切な操作 | 起こりうる結果 |

|---|---|

| 過度の加熱 | 熱応力による亀裂や破壊 |

| 急速冷却 | 材料の劣化につながる熱衝撃 |

| 急速加熱 | 不均一な膨張による構造的損傷 |

正しい操作ガイドラインを遵守し、るつぼの使用に対する一貫したアプローチを維持することで、製造業者はアルミナるつぼの寿命だけでなく、製造する精密鋳造品の高品質も確保することができます。選択と操作の両方におけるこの細部への注意は、適切なメンテナンスが精密鋳造プロセスの全体的な成功に果たす重要な役割を強調しています。

関連製品

- 実験室マッフル炉用エンジニアリング先進ファインアルミナAl2O3セラミックるつぼ

- 熱分析TGA DTA用 高性能ファインセラミックス アルミナるつぼ (Al2O3)

- エンジニアリング先進ファインセラミックス用アーク形状アルミナセラミックるつぼ 高温耐性

- エンジニアリング 高度なファインセラミックス アルミナ Al2O3 クルーシブル 蓋付き 円筒形 実験用クルーシブル

- エンジニアリング先進ファインセラミックス用アルミナAl2O3セラミックるつぼ半円ボート(蓋付き)