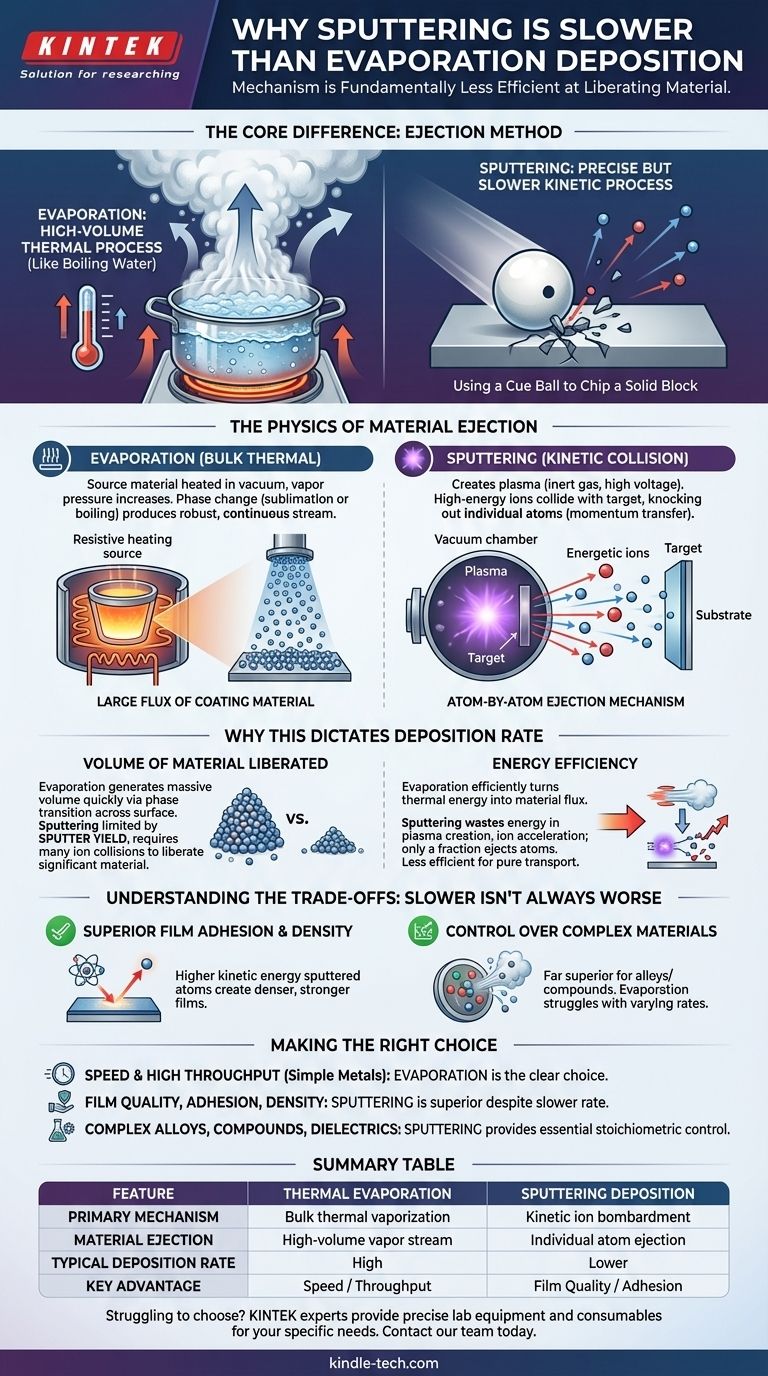

要するに、スパッタリングが遅いのは、そのメカニズムが材料を放出する上で根本的により非効率的だからです。 スパッタリングは、運動量伝達によって支配されるプロセスにおいて、高エネルギーイオンを使用してターゲットから原子を一つずつ物理的に叩き出します。対照的に、熱蒸着は、原料を加熱してバルク相変化を通じて高密度で大量の蒸気流を生成し、同じ時間でより多くの原子を放出します。

核心的な違いは、材料の放出方法にあります。蒸着は、水を沸騰させて蒸気を作るような大量の熱プロセスです。スパッタリングは、キューボールを使って固いブロックを少しずつ削り取るような、精密だが遅い運動プロセスです。

材料放出の物理学

成膜速度の違いを理解するには、各物理気相成長(PVD)法が固体原料をどのように蒸気に変換するかを見る必要があります。これら2つのアプローチは、これ以上ないほど異なります。

蒸着:バルク熱プロセス

熱蒸着では、原料を真空中で加熱し、通常は抵抗加熱または電子ビームを使用します。

材料の温度が上昇すると、その蒸気圧が上昇します。十分な温度に達すると、相変化(昇華または沸騰)を起こし、基板に到達して凝縮する強力で連続的な蒸気流を生成します。これは、コーティング材料の大きなフラックスを生成するための非常に効果的な方法です。

スパッタリング:運動学的衝突プロセス

スパッタリングは、蒸気を生成するために熱に頼りません。代わりに、真空チャンバーに不活性ガス(アルゴンなど)を導入し、高電圧を印加することでプラズマを生成します。

プラズマから得られた正電荷を持つイオンは、ターゲットとして知られる負に帯電した原料に向かって加速されます。これらの高エネルギーイオンがターゲットに衝突すると、運動量を伝達し、個々の原子または小さなクラスターを物理的に叩き出し、「スパッタリング」します。これは原子ごとの放出メカニズムです。

このメカニズムの違いが成膜速度を決定する理由

各プロセスの基本的な物理学が、結果として得られる速度に直接影響します。

放出される材料の量

蒸着の強みは、大量の蒸気を素早く生成できる能力にあります。投入されたエネルギーは、原料表面全体で相転移を引き起こし、膨大な数の原子を同時に放出するために使用されます。

スパッタリングは、スパッタ収率—入射イオンごとに放出されるターゲット原子の数—によって制限されます。この収率はしばしば低い値であるため、かなりの量の材料を放出するには多くのイオン衝突が必要となり、プロセスは本質的に遅くなります。

エネルギー効率

蒸着では、熱エネルギーは蒸気を生成するために直接適用されます。このプロセスは、エネルギーを材料フラックスに変換する上で比較的効率的です。

スパッタリングでは、電気エネルギーはプラズマの生成と維持、イオンの加速、ターゲットへの衝突に使用されます。イオンの運動エネルギーのうち、ターゲット原子の放出が成功するのはごく一部です。この多段階の運動量伝達プロセスは、純粋な材料輸送においては単純に効率が劣ります。

トレードオフの理解:遅いことが必ずしも悪いわけではない

より高い成膜速度が、蒸着を常に優れた技術にするわけではありません。スパッタリングの遅く、より制御された性質は、膜品質において重要な利点をもたらします。

優れた膜密着性と密度

スパッタされた原子は、蒸着された原子(約0.1 eV)と比較して、はるかに高い運動エネルギー(1〜10 eV)で放出されます。これらの高エネルギー原子が基板に到達すると、より高密度で、より均一で、より強く密着した膜が形成されます。

複雑な材料の制御

スパッタリングは、合金や化合物材料の成膜において、はるかに優れています。ターゲットから原子を削り取るため、得られる蒸気の組成はターゲット材料の組成に非常に近くなります。蒸着はこの点で苦労することがあります。なぜなら、合金中の異なる元素は異なる速度で蒸発するからです。

アプリケーションに最適な選択をする

これらの方法から選択するには、速度の必要性と膜品質の要求とのバランスを取る必要があります。

- 主な焦点が、単純な金属コーティングの速度と高いスループットである場合: 大量の蒸気生成により、蒸着が明確な選択肢となります。

- 主な焦点が、膜品質、密着性、密度の高いものである場合: 成膜速度は遅いものの、スパッタリングの制御された高エネルギー成膜が優れています。

- 合金、化合物、誘電体を成膜する場合: スパッタリングは、蒸着がしばしば欠く必須の化学量論的制御を提供します。

結局のところ、各方法の背後にある物理学を理解することで、速度のためではなく、アプリケーションが要求する特定の膜特性を生成する能力に基づいて、適切なツールを選択できるようになります。

要約表:

| 特徴 | 熱蒸着 | スパッタリング成膜 |

|---|---|---|

| 主要メカニズム | バルク熱蒸発 | 運動学的イオン衝撃 |

| 材料放出 | 大量の蒸気流 | 個々の原子放出 |

| 一般的な成膜速度 | 高い | 低い |

| 主な利点 | 速度/スループット | 膜品質/密着性 |

薄膜アプリケーションに最適な成膜技術の選択に苦労していませんか? KINTEKの専門家は、速度と品質のどちらを優先するかという決定が極めて重要であることを理解しています。プロジェクトが蒸着の高いスループットを必要とするか、スパッタリングの優れた膜特性を必要とするかにかかわらず、私たちはあなたの研究室の能力と研究成果を向上させるために必要な正確なラボ機器と消耗品を提供します。

今すぐ当社のチームにご連絡いただき、お客様の特定の要件についてご相談ください。KINTEKのソリューションがお客様の研究室の能力と研究成果を向上させます。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器