熱蒸着において、真空は主に2つの理由で不可欠です。それは、蒸着された材料が他の分子と衝突することなく基板に直接到達できるようにすること、そして堆積膜の品質と密着性を損なう汚染物質を除去することです。

真空の主な目的は、単に空気を除去することではなく、源からターゲットへ移動する原子に対して、妨げられない直進経路を作り出すことです。これにより、得られる膜が均一で純粋であり、基板にしっかりと密着することが保証されます。

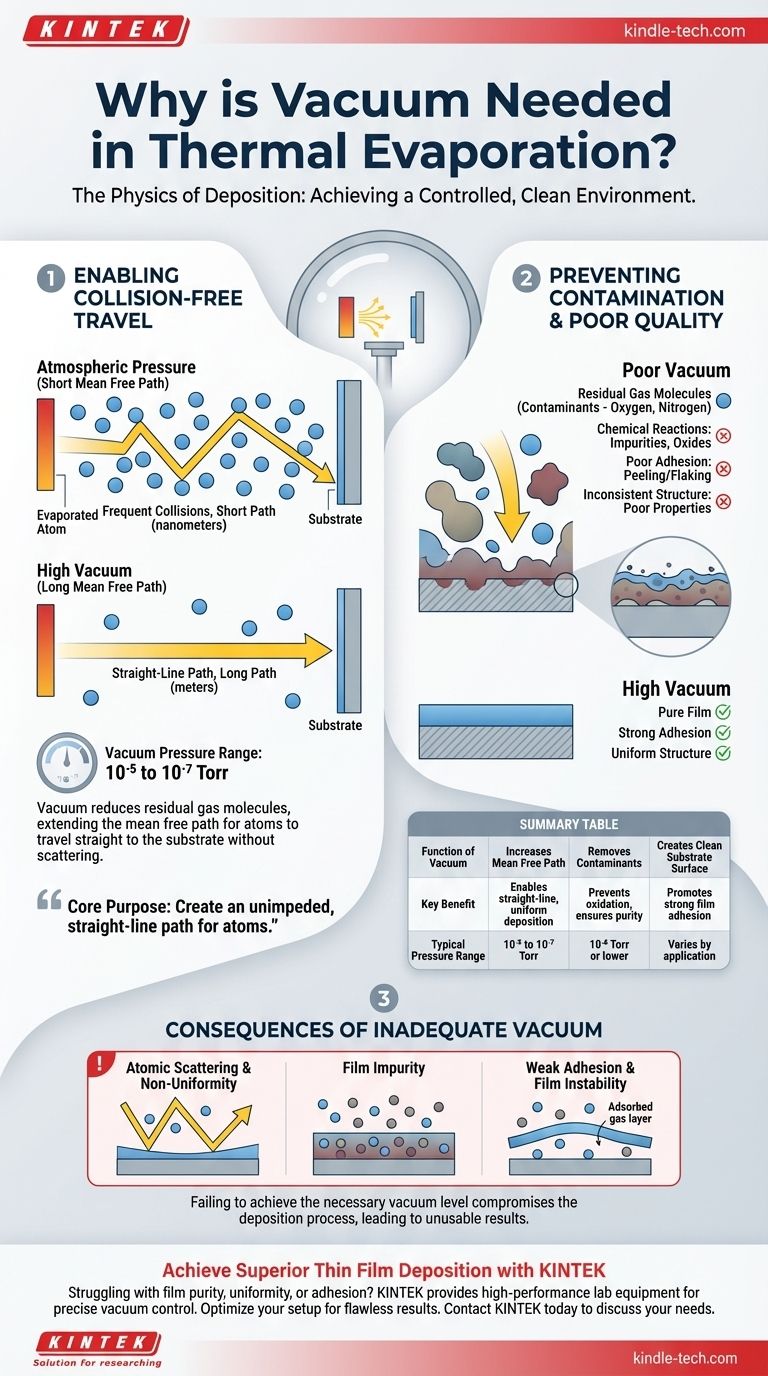

成膜の物理学:真空が譲れない理由

熱蒸着は、原料を加熱して原子を蒸発させることによって機能します。これらの蒸発した原子はチャンバーを通過し、より冷たい基板上で凝縮して薄膜を形成します。この移動を成功させるのが真空です。

衝突のない移動の実現

真空の最も重要な機能は、蒸発した原子の平均自由行程を延ばすことです。

平均自由行程とは、粒子が他の粒子と衝突するまでに移動できる平均距離のことです。通常の気圧下では、この距離はナノメートル単位で非常に短くなります。

チャンバーを高度な真空(通常は10⁻⁵~10⁻⁷ Torrの範囲)に排気することにより、残留ガス分子(窒素や酸素など)の数が劇的に減少します。

これにより、平均自由行程は1メートル以上に伸びます。源から基板までの距離はこの距離よりもはるかに短いため、蒸発した原子は直進でき、散乱されることなく基板に到達することが保証されます。

汚染と膜品質の低下の防止

真空の2番目の重要な機能は、超クリーンな環境を作り出すことです。チャンバー内の残留ガス分子はすべて汚染物質です。

これらの汚染物質はいくつかの問題を引き起こす可能性があります。

- 化学反応:酸素などの反応性ガスは、飛行中または基板表面で熱せられた蒸発原子と反応し、膜内に望ましくない酸化物や不純物を生成する可能性があります。

- 密着性の低下:基板表面の汚染物質は、蒸着された原子が適切に結合するのを妨げ、剥がれやすかったり、剥離したりする膜につながります。

- 構造の不均一性:膜に取り込まれた望ましくない分子は、その結晶構造または非晶質構造を乱し、光学特性、電気特性、または機械的特性に悪影響を及ぼします。

不十分な真空による影響

必要な真空レベルを達成できないと、成膜プロセスが直接的に損なわれ、ほとんどの用途で結果が使用不能になります。これらの故障モードを理解することは、真空の重要性を浮き彫りにします。

原子の散乱と不均一性

圧力が高すぎると、平均自由行程が短くなります。蒸発した原子はガス分子と衝突し、ランダムな方向に散乱されます。

これにより、均一なコーティングに必要な「直視」成膜ができなくなります。結果として得られる膜は厚さが不均一になり、基板を均一に覆わない可能性があります。

膜の不純物

適切な真空がないと、成膜環境は「汚れた」状態になります。蒸気流は原料と残留大気ガスの混合物になります。

最終的な膜は酸化物、窒化物、その他の化合物でひどく汚染され、その基本的な特性が変化します。電子機器や光学機器の用途では、このレベルの不純物は許容できません。

弱い密着性と膜の不安定性

真空が不十分だと、基板表面に吸着したガス分子の層が残ります。この層はバリアとして機能し、堆積した原子が基板と強固で安定した結合を形成するのを妨げます。

その結果、膜の密着性が弱くなり、時間の経過とともに剥離や機械的破壊を起こしやすくなります。

あなたの目的に適用する

要求される真空レベルは、薄膜の望ましい品質に直接関連しています。特定の用途によって、この重要なパラメータへのアプローチが決まります。

- 電子機器や光学機器向けの超高純度膜を主な目的とする場合:汚染を最小限に抑え、予測可能な材料特性を確保するために、高真空または超高真空(10⁻⁶ Torr以下)を達成する必要があります。

- 保護コーティングや装飾コーティングを主な目的とする場合:軽微な不純物が膜の主な機能に影響を与える可能性が低いため、より穏やかな高真空(約10⁻⁵ Torr)で十分な場合があります。

- 密着性の悪いプロセスのトラブルシューティングを行っている場合:不十分な真空レベルまたは汚染されたチャンバーは、調査すべき最も可能性の高い根本原因の1つです。

結局のところ、真空によるチャンバー環境の制御が、成膜結果を制御する鍵となります。

要約表:

| 真空の機能 | 主な利点 | 標準的な圧力範囲 |

|---|---|---|

| 平均自由行程の増加 | 直進的で均一な成膜を可能にする | 10⁻⁵~10⁻⁷ Torr |

| 汚染物質の除去 | 酸化を防ぎ、膜の純度を確保する | 高純度の場合10⁻⁶ Torr以下 |

| クリーンな基板表面の生成 | 強力な膜密着性を促進する | 用途により異なる |

KINTEKで優れた薄膜成膜を実現

ラボでの膜の純度、均一性、または密着性に苦労していませんか?熱蒸着プロセスの品質は、正確な真空制御にかかっています。KINTEKは、電子機器、光学、材料科学研究の厳しい要求を満たすように設計された、真空システムや熱蒸着源を含む高性能ラボ機器を専門としています。

私たちは、お客様の成膜プロセスが必要とする信頼性が高くクリーンな環境を提供します。当社の専門家が、完璧な結果を得るためにセットアップを最適化するお手伝いをいたします。

今すぐKINTEKにご連絡いただき、お客様固有のラボのニーズについてご相談の上、研究に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- セラミックファイバーライニング付き真空熱処理炉

- モリブデン真空熱処理炉