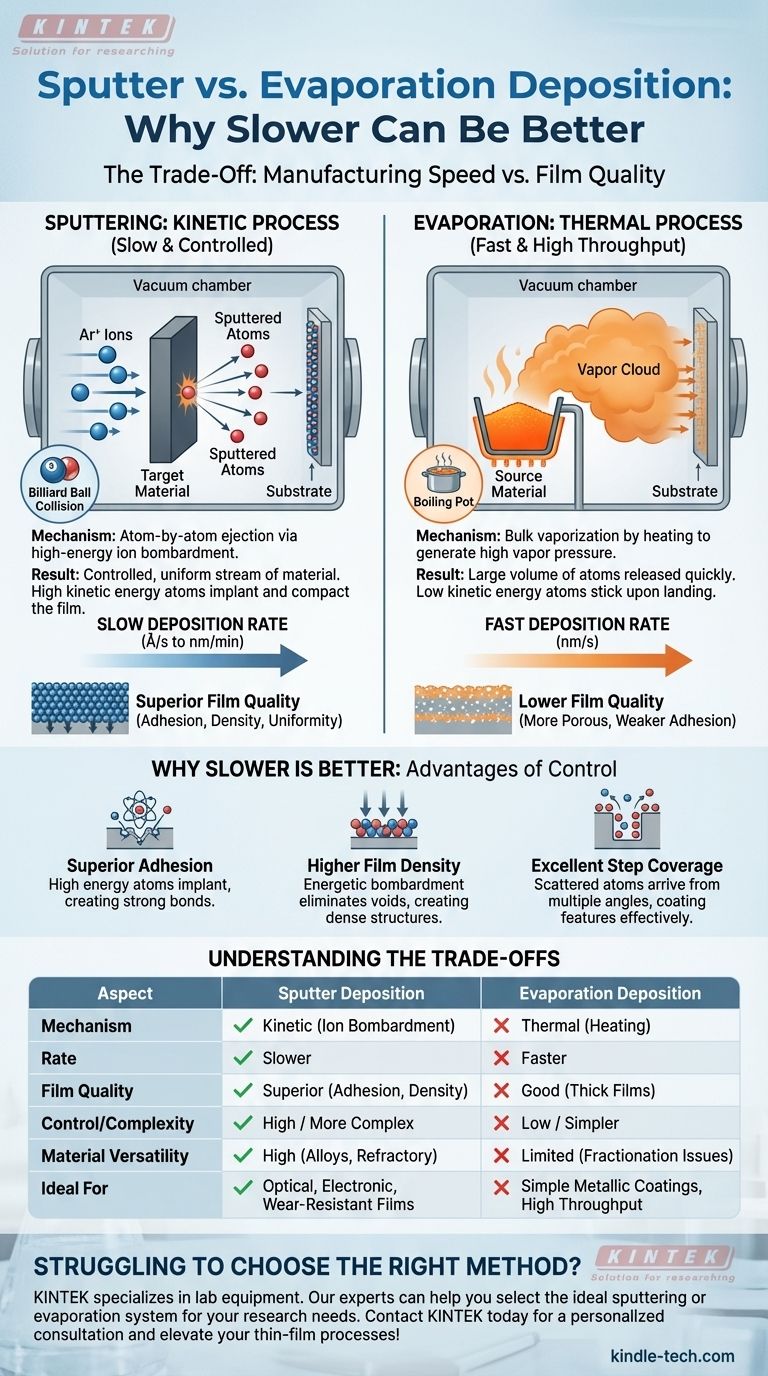

成膜速度の根本的な違いは、材料をソースから放出するために使用される物理的メカニズムにあります。スパッタ蒸着は、高エネルギーイオン衝撃によって原子を一つずつ放出する運動学的プロセスであり、本質的に遅く、制御されています。対照的に、熱蒸着は、ソース材料を加熱して高密度の蒸気雲を生成するバルク熱プロセスであり、はるかに速い成膜速度をもたらします。

スパッタリングと蒸発の選択は、単に速度の問題ではありません。それは、製造スループットと薄膜の最終的な品質との間の重要なトレードオフです。スパッタリングの意図的な原子ごとのペースこそが、優れた密着性、密度、均一性を持つ膜を生成する理由です。

材料放出のメカニズム:原子 vs. 蒸気

速度の違いを理解するには、まず各プロセスがどのようにターゲット材料から原子を除去するかを視覚化する必要があります。方法は根本的に異なり、一方は運動学的、もう一方は熱的です。

スパッタリング:運動学的ビリヤードボール衝突

スパッタリングでは、チャンバーは不活性ガス(通常はアルゴン)で満たされます。強力な電場がこのガスをイオン化してプラズマを生成し、正のアルゴンイオンを負に帯電したソース材料(「ターゲット」)に向かって加速させます。

これらの高エネルギーイオンは、原子スケールのビリヤードボールのように機能し、ターゲット表面に衝突して個々の原子または小さなクラスターを物理的に叩き出す、つまり「スパッタリング」します。これは運動量伝達プロセスであり、その効率は比較的低く、制御された、しかし遅い放出材料の流れをもたらします。

蒸発:バルク熱プロセス

熱蒸着ははるかに単純で、鍋の水を沸騰させるのと似ています。ソース材料はるつぼに入れられ、高真空中で加熱され、その蒸気圧が十分に高くなるまで温度が上昇します。

この温度で、大量の原子が表面から昇華または蒸発し、高密度の蒸気雲を生成して外側に移動し、より冷たい基板上に凝縮します。これは一対一の衝突ではなく、バルク熱力学的効果であるため、同じ時間で格段に多くの材料を放出できます。

遅い方が良い理由:制御の利点

蒸発がはるかに速いのであれば、スパッタリングの遅い速度が大きな利点を提供しない限り、スパッタリングは使用されないでしょう。スパッタされた原子の高い運動エネルギーが、これらの利点の鍵となります。

優れた膜密着性

スパッタされた原子は、蒸発した原子(<1 eV)と比較して、かなり高いエネルギー(通常1-10 eV)で基板に到達します。この余分なエネルギーにより、原子は基板表面にわずかに埋め込まれ、強力で混合された結合層を形成し、膜の密着性を劇的に向上させます。

高い膜密度

成長中の膜へのスパッタ原子による高エネルギー衝撃は、原子を所定の位置に「叩き込む」のに役立ち、空隙を排除し、はるかに高密度で均一な膜構造を生成します。蒸発した原子は低いエネルギーで着地し、着地した場所に付着する傾向があるため、より多孔質な膜になる可能性があります。

優れた段差被覆性

スパッタリングでは、放出された原子は基板に向かう途中で背景ガスと衝突して散乱することがあります。この散乱効果により、原子はより広い角度から到達するため、微細な溝や特徴の側面をより効果的にコーティングすることができ、これは「段差被覆性」として知られています。

トレードオフの理解

成膜方法を選択するには、速度と特定の用途に必要な結果とのバランスを考慮する必要があります。単一の「最良」の方法はありません。

成膜速度 vs. 膜品質

これが中心的なトレードオフです。蒸発は高速であり、厚膜や、最高の品質が二の次である高スループット製造に理想的です。スパッタリングは、著しく長いプロセス時間を犠牲にして、優れた膜特性(密度、密着性、純度)を提供します。

プロセスの複雑さと制御

スパッタリングは、ガス流量、プラズマ管理、複数の電源を含む、より複雑なプロセスです。しかし、この複雑さにより、特に複雑な材料の場合、応力や化学量論などの膜特性を微調整するための「つまみ」が増えます。蒸発は機械的に単純ですが、最終的な膜構造に対する制御は少なくなります。

材料適合性

スパッタリングは、合金や非常に高い融点を持つ難溶性金属を含む、事実上あらゆる材料を成膜できます。蒸発は、蒸気圧が異なる元素を含む合金の場合、より揮発性の高い元素が最初に蒸発するため、膜の組成が変化する可能性があり、苦戦します。

目標に合った適切な選択をする

あなたの決定は、最終製品の要件によって完全に左右されるべきです。

- 最大の生産量または単純な金属コーティングが主な焦点である場合:速度とシンプルさのために熱蒸着を選択してください。

- 高性能な光学、電子、または耐摩耗性膜が主な焦点である場合:優れた密着性、密度、制御のためにスパッタ蒸着を選択してください。

- 正確な組成を持つ複雑な合金や化合物の成膜が主な焦点である場合:ターゲット材料の化学量論を維持するため、スパッタ蒸着を選択してください。

最終的に、成膜速度は方法の背後にある物理学の直接的な結果であり、それが堆積された原子のエネルギーと、結果として得られる膜の品質を決定します。

要約表:

| 側面 | スパッタ蒸着 | 蒸発蒸着 |

|---|---|---|

| 主要メカニズム | 運動学的(イオン衝撃) | 熱的(加熱/気化) |

| 典型的な成膜速度 | 遅い(Å/秒からnm/分) | 速い(nm/秒) |

| 主な利点 | 優れた膜品質(密着性、密度) | 高いスループットと速度 |

| 理想的な用途 | 高性能光学、電子、耐摩耗性膜 | 単純な金属コーティング、厚膜 |

研究室の特定の膜要件に合った適切な成膜方法の選択に苦労していませんか? 速度と品質のトレードオフは非常に重要です。KINTEKは研究室の機器と消耗品を専門とし、研究室のニーズに応えています。当社の専門家が、お客様の研究が求める正確な膜特性(優れた密着性、密度、または高いスループット)を達成するための理想的なスパッタリングまたは蒸発システムを選択するお手伝いをいたします。今すぐKINTEKにお問い合わせください。個別相談を通じて、薄膜プロセスを向上させましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

よくある質問

- 炭化ケイ素の化学的特性とは?その極めて高い化学的不活性と安定性を探る

- カーボンナノチューブは何に、そしてなぜ使われるのか?次世代の材料性能を解き放つ

- 薄膜の色は何ナノメートル厚で決まるのか?虹色効果のナノメートルスケールを解き明かす

- 薄膜の用途は何ですか?材料の新しい表面特性を引き出す

- スパッタリングターゲットは何でできていますか?純粋な金属から薄膜用のセラミックスまで

- グラフェンはどのように作られ、そのプロセスはどのようなものですか? トップダウン法とボトムアップ法のガイド

- カーボンナノチューブを合成する3つの異なる方法とは何ですか?手法とトレードオフに関するガイド

- ダイヤモンドコーティングの特性とは?コンポーネントの極限性能を引き出す