スパッタコーティングは、非常に均一で緻密、かつ耐久性のある材料の薄膜を表面に形成するために使用される真空成膜技術です。 このプロセスは原子レベルで機能し、高度な光学部品や半導体から医療用インプラントに至るまで、幅広い高性能アプリケーションに不可欠な精度と制御を提供します。

スパッタコーティングを使用する主な理由は、優れた膜品質を達成できることです。単純なスプレーや浸漬とは異なり、スパッタリングは活性化されたプラズマを使用して、ソース材料から原子を物理的に放出させ、比類のない一貫性と密着性で基板上に堆積させます。

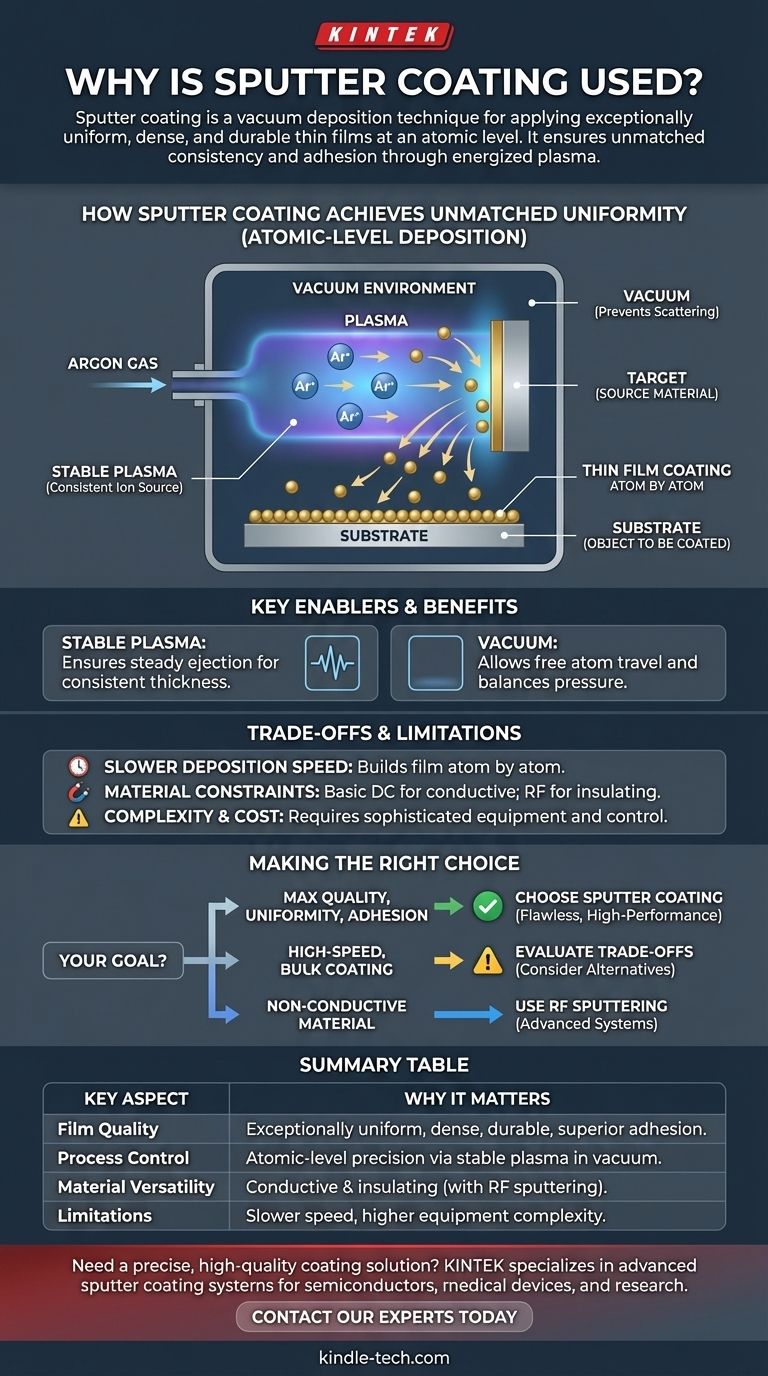

スパッタコーティングが比類のない均一性を実現する方法

スパッタ膜の品質は、その高度に制御された物理プロセスに直接起因します。これは化学反応ではなく、微視的なビリヤードのような運動量伝達です。

コア原理:原子レベルでの堆積

スパッタリングは、基板(コーティングされる対象物)とターゲット(コーティングのソース材料)を真空チャンバー内に配置することから始まります。

不活性ガス、通常はアルゴンがチャンバーに導入されます。

強い電界が印加され、アルゴン原子から電子が剥ぎ取られ、正のイオンと自由電子からなる発光性の電離ガスであるプラズマが生成されます。

これらの正に帯電したアルゴンイオンは、大きな力で負に帯電したターゲットに加速され、その表面に衝突して個々の原子を物理的に叩き出し(「スパッタリング」)、放出された原子は真空を通り、基板上に堆積して、原子一つずつコーティングを形成します。

安定したプラズマの役割

プロセス中に生成される安定したプラズマは、スパッタコーティングの原動力です。これは、高エネルギーイオンの一貫した制御可能な供給源を提供します。

この安定性により、原子がターゲットから一定の速度で、その表面全体から放出されることが保証され、これが基板全体にわたって非常に均一で一貫した膜厚を達成するための鍵となります。

なぜ真空が不可欠なのか

このプロセスは、2つの重要な理由から真空中で行われる必要があります。第一に、放出されたターゲット原子が空気分子と衝突することなく基板まで自由に移動できることを保証し、衝突すると散乱して膜の均一性が損なわれます。

第二に、真空圧は完全にバランスが取れている必要があります。低すぎると、プラズマを維持するのに十分なアルゴン原子がなくなります。高すぎると、放出された原子がガスイオンと頻繁に衝突し、効率的に基板に到達できなくなります。

トレードオフと限界を理解する

強力である一方で、スパッタコーティングはすべてのシナリオに理想的なソリューションではありません。その限界を理解することは、情報に基づいた意思決定を行う上で非常に重要です。

成膜速度

スパッタリングの基本的な性質(原子一つずつ膜を形成する)は、熱蒸着などの他のコーティング方法と比較して、比較的遅いプロセスになる可能性があることを意味します。

単純なDCダイオードスパッタリング(元の方法)は、特に低い成膜速度に悩まされます。現代の技術はこれを改善しましたが、速度は依然として重要な考慮事項です。

材料と基板の制約

最も基本的な形式のスパッタリング(DCスパッタリング)は、貴金属(金、プラチナ)のような導電性ターゲット材料にはうまく機能しますが、絶縁材料をスパッタすることはできません。

RF(高周波)スパッタリングなどの特殊な技術は、非導電性材料を堆積させるために必要であり、装置とプロセスの複雑さを増します。

プロセスの複雑さとコスト

スパッタコーティングには、真空を作成および維持し、プラズマを生成するための洗練された装置が必要です。

この複雑さに加え、ガス圧と電力の正確な制御が必要なため、より単純なコーティングの代替手段よりも複雑で、多くの場合高価なプロセスになります。

目標に合った適切な選択をする

スパッタコーティングの選択は、品質の必要性と、速度、コスト、材料の種類などの制約とのバランスに完全に依存します。

- 最大のコーティング均一性、密度、および密着性が主な焦点である場合: スパッタコーティングは、要求の厳しいアプリケーション向けに完璧で高性能な薄膜を作成するための優れた選択肢です。

- 高速で、単純な形状の大量コーティングが主な焦点である場合: スパッタリングの品質と遅い成膜速度とのトレードオフを評価する必要があるかもしれません。

- 非導電性または絶縁性材料のコーティングが主な焦点である場合: 基本的なDCスパッタリングは選択肢ではなく、これらの材料用に設計されたより高度なスパッタリングシステムを検討する必要があります。

最終的に、スパッタコーティングは、最終的な膜の精度と品質が他のどの要因よりも重要である場合に選択されます。

要約表:

| 主要な側面 | スパッタコーティングにとって重要な理由 |

|---|---|

| 膜品質 | 優れた密着性を持つ、非常に均一で緻密、耐久性のある薄膜を形成します |

| プロセス制御 | 安定したプラズマを真空中で使用し、原子レベルの精度と一貫性を実現します |

| 材料の多様性 | 導電性および絶縁性材料(RFスパッタリングを使用)のコーティングが可能です |

| 限界 | より単純な方法と比較して、成膜速度が遅く、装置の複雑さが高くなります |

研究室のアプリケーションに、精密で高品質なコーティングソリューションが必要ですか? KINTEKは、半導体、医療機器、研究に必要な均一で耐久性のある薄膜を提供するために設計された、高度なスパッタコーティングシステムと実験装置を専門としています。当社の専門知識により、お客様の特定の材料と性能のニーズに合った適切な装置を確実に入手できます。今すぐ当社の専門家にお問い合わせください。コーティングプロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器