本質的に、焼結とは、圧縮された脆いセラミック粉末を、緻密で強く、安定した固体部品に変えるために使用される重要なプロセスです。この熱処理は、材料の融点以下で行われ、原子拡散を利用して個々の粒子を融合させ、粒子間の空間を排除し、特定の設計された特性を持つ統一された堅牢な構造を作り出します。

焼結は、セラミック製造における根本的な課題を解決します。すなわち、粉末を溶かすことなく、緩い粉末から強く固い物体をどのように作成するかという課題です。これは溶融プロセスではなく、強度と安定性を達成するために多孔性を体系的に除去する固相拡散プロセスです。

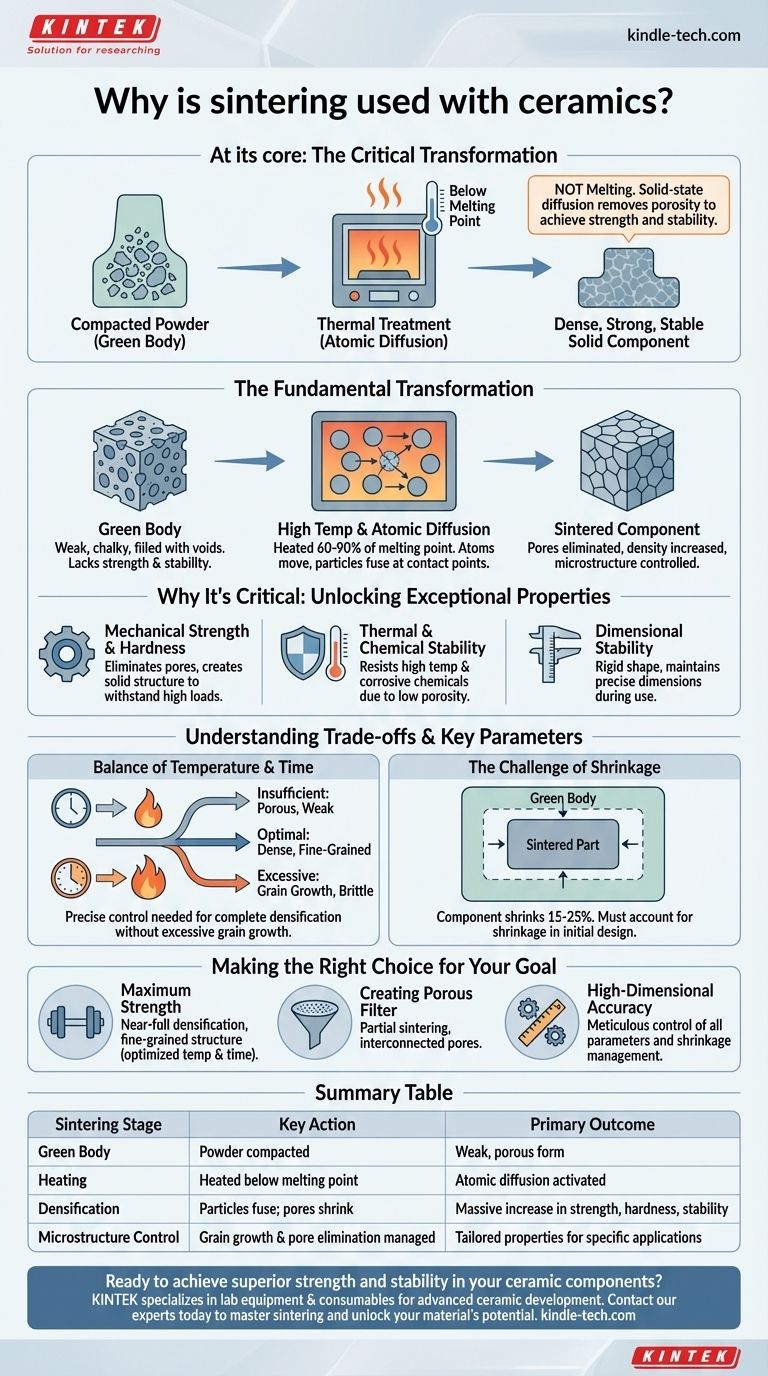

根本的な変革:粉末から固体へ

焼結が不可欠である理由を理解するには、まず、材料が緩い粒子の集合体から完成した高性能セラミックへと変化する過程を視覚化する必要があります。

「成形体」という出発点

プロセスは、セラミック粉末を目的の形状に圧縮することから始まります。この初期の形態は、「成形体」として知られ、弱く、チョーク状で、粒子間に小さな空隙や気孔が満たされています。

成形体は正しい形状をしていても、ほとんどの実用的な用途に必要とされる機械的強度、密度、熱安定性を欠いています。

高温の役割

成形体はその後、炉内で高温に加熱されます。通常、セラミックの絶対融点の60%から90%の間です。

この熱は触媒として機能します。セラミック粒子内の原子に、移動するのに十分なエネルギーを与えますが、液体への相変化を引き起こすほどではありません。

駆動力:原子拡散

この高められた熱エネルギーにより、原子は高濃度領域(粒子の大部分)から低濃度領域(粒子間の接触点やネック)へと移動し始めます。このプロセスは原子拡散と呼ばれます。

この質量移動により、粒子は接触点で効果的に「溶接」されます。これらの接触点は成長し、粒子中心を互いに近づけます。

結果:緻密化と微細構造制御

粒子が融合して近づくにつれて、それらの間の気孔は収縮し、最終的に消滅します。このプロセスは緻密化と呼ばれ、材料の密度を劇的に増加させます。

融合した粒子の最終的な配置と残存する気孔は、材料の微細構造です。焼結により、エンジニアはこの微細構造を正確に制御でき、それがセラミックの最終的な特性を決定します。

この変革が重要である理由

多孔質の成形体から緻密な焼結部品への変化こそが、セラミックスが知られている優れた特性を解き放つものです。

機械的強度と硬度の達成

焼結の主な利点は、機械的強度と硬度が大幅に向上することです。気孔は自然な応力集中点であり、亀裂が容易に発生し伝播する弱点です。

これらの気孔を排除することで、焼結ははるかに高い機械的負荷に耐えることができる、堅固で連続した構造を作り出します。

熱的および化学的安定性の獲得

緻密に焼結されたセラミックは、高温や腐食性化学物質にさらされた場合でも、はるかに安定しています。統一された低多孔性構造は、化学的攻撃に利用可能な表面積を最小限に抑え、熱伝導率を向上させます。

寸法安定性の確保

焼結プロセスは、自重やわずかな負荷で変形しない、剛性のある安定した形状を作り出します。これにより、部品は使用中に正確な寸法を維持します。

トレードオフと主要なパラメータの理解

焼結は慎重な制御を要するプロセスです。最終的な結果はいくつかの主要な変数に非常に敏感であり、それらのバランスを取ることが不可欠です。

温度と時間のバランス

焼結温度と持続時間の制御は非常に重要です。不十分な熱または時間では、緻密化が不完全になり、多孔質で弱い部品が残ります。

逆に、過剰な熱または時間は、小さな粒子が大きな粒子に融合する粒成長を引き起こす可能性があります。これは密度を増加させますが、過度に大きな粒子はセラミックを脆くし、破損しやすくする可能性があります。

収縮の課題

緻密化によって粒子間の空隙が除去されると、部品全体が収縮します。この収縮は大きく、線形寸法で15%から25%に及ぶことがよくあります。

エンジニアは、最終的な目的寸法を達成するために、初期設計および金型作成段階でこの収縮を正確に計算し、考慮に入れる必要があります。制御されていない収縮は、反りや規格外の部品につながります。

目標に合った適切な選択をする

焼結プロセスを制御することで、特定の用途に合わせてセラミックの最終特性を調整できます。

- 最大の機械的強度を最優先する場合: 温度と時間を最適化することで、制御された微細粒組織でほぼ完全に緻密化することを目指します。

- 多孔質フィルターの作成を最優先する場合: 部分的または不完全な焼結を使用して、相互接続された気孔のネットワークを持つ強力なボディを作成します。

- 高寸法精度を最優先する場合: 収縮を予測可能に管理するために、原料粉末の特性、成形体の圧縮圧力、および加熱冷却サイクル全体を綿密に制御する必要があります。

最終的に、焼結はセラミック材料の潜在能力を解き放ち、単純な粉末から高度に機能的で弾力性のある部品へと変革する不可欠なエンジニアリングステップです。

要約表:

| 焼結段階 | 主要なアクション | 主な結果 |

|---|---|---|

| 成形体 | 粉末が形状に圧縮される。 | 目的の形状を持つ、弱く多孔質な形態。 |

| 加熱 | 融点以下で加熱される。 | 原子拡散が活性化される。 |

| 緻密化 | 粒子が融合し、気孔が収縮する。 | 強度、硬度、安定性が大幅に向上する。 |

| 微細構造制御 | 粒成長と気孔の除去が管理される。 | 特定の用途(例:緻密 vs 多孔質)に合わせた特性。 |

セラミック部品で優れた強度と安定性を達成する準備はできていますか?

焼結プロセスの正確な制御は、お客様の成功にとって不可欠です。KINTEKは、高度なセラミック開発と生産に必要な実験装置と消耗品を専門としており、お客様の特定の目標に合わせてすべてのパラメータを最適化するお手伝いをします。

今すぐ専門家にお問い合わせください。当社のソリューションが焼結を習得し、セラミック材料の可能性を最大限に引き出すのにどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用1800℃マッフル炉

- 実験室用 1700℃ マッフル炉