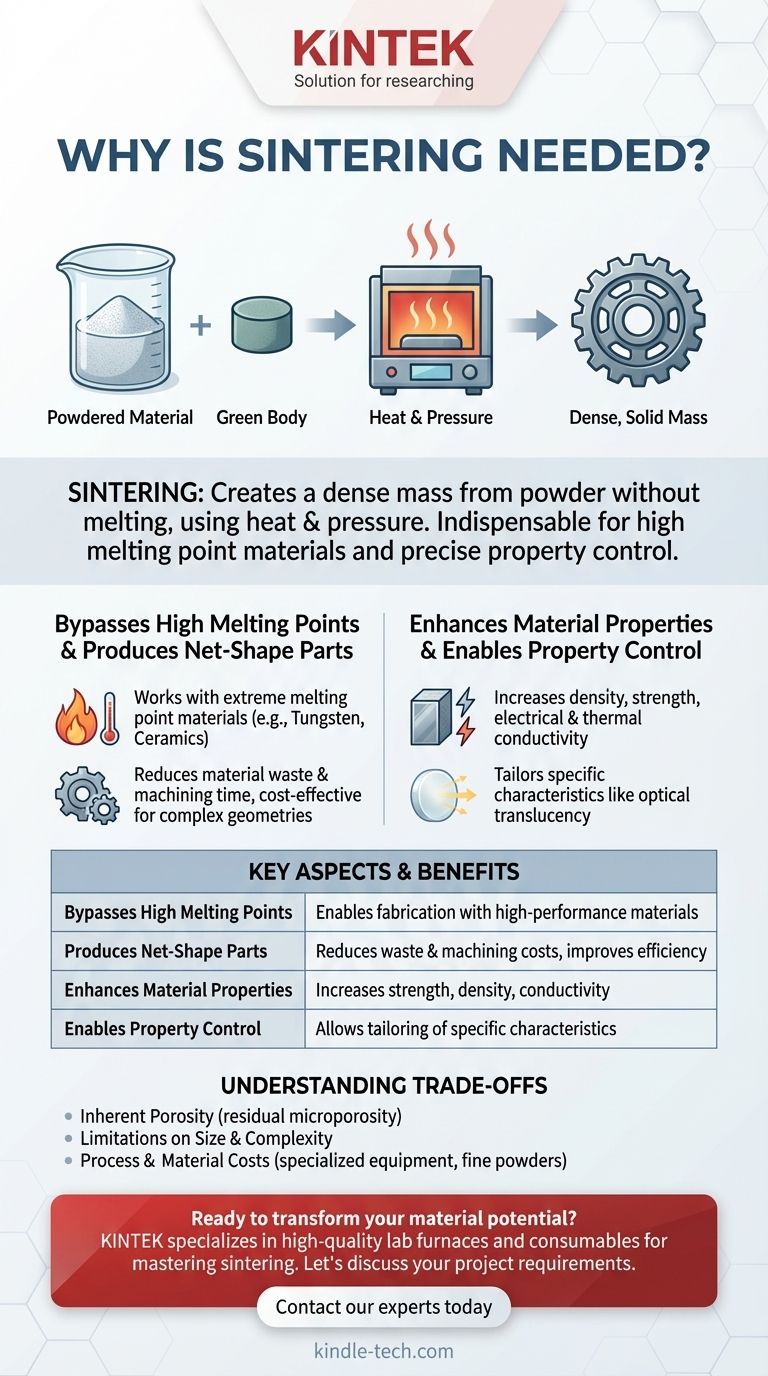

本質的に、焼結は材料を溶解させることなく、粉末材料から高密度で固体の塊を作成するために必要です。このプロセスは、熱と圧力を使用して原子レベルで粒子を結合させ、極めて高い融点を持つ材料を扱う場合や、特性が精密に制御された部品を作成する場合に不可欠な技術となります。

焼結は単なる溶解の代替手段ではありません。これは、従来の鋳造や機械加工では製造できない、より強く、より効率的で、よりコスト効率の高い高性能なニアネットシェイプ部品を作成するための戦略的な製造プロセスです。

基本原理:溶解なしでの強度

焼結が存在する主な理由は、溶解と鋳造の限界を克服するためです。これは、固体オブジェクトの形成方法を根本的に変えることで、新しい材料の可能性の世界を切り開きます。

焼結の仕組み

プロセスは微細な粉末から始まり、これはしばしば所望の形状に圧縮されます(「グリーンボディ」)。この物体は次に、融点以下の温度で炉内で加熱されます。この高温で、粒子の接触点にある原子が境界を越えて拡散し、個々の粒子が固体で一貫性のある部品に融合します。

高融点の問題

タングステン(融点3,422°C)や特定のセラミックスなど、多くの先進材料にとって、融点に達することは費用がかかりすぎるか、技術的に非現実的です。焼結はこの問題を完全に回避します。これにより、はるかに少ないエネルギーで、タービンブレードや電気接点などの耐久性のある機能部品をこれらの材料から形成できます。

ニアネットシェイプ部品の作成

焼結は、「ニアネットシェイプ」または「ほぼニアネットシェイプ」のオブジェクトを製造するのに優れています。これは、部品が炉から出てきたときに、最終寸法に非常に近いことを意味します。これにより、二次的な機械加工の必要性が劇的に減少または排除され、材料の無駄が最小限に抑えられ、時間とコストが節約され、ギア、スプロケット、ベアリングなどの複雑な部品の全体的な製造コストが削減されます。

材料特性の精密制御

単に形状を形成するだけでなく、焼結は材料の最終的な特性を設計するためのツールです。このプロセスは、他の方法では達成が難しいレベルの制御を提供します。

多孔性を減らして密度と強度を高める

バラの粉末の塊は、ほとんどが空隙です。焼結プロセスは、粒子間のこれらの多孔質の空隙を体系的に排除します。材料の密度が高くなるにつれて、機械的強度、完全性、耐久性が劇的に向上します。

電気伝導率と熱伝導率の向上

未焼結粒子の間の隙間は絶縁体として機能し、熱と電気の流れを妨げます。これらの粒子を融合させることにより、焼結は連続的な経路を作成します。これにより、電気接点や熱管理部品に不可欠な要件である、材料の熱伝導率と電気伝導率が直接向上します。

独自の特性の実現

焼結は、最終製品における高い均一性と純度を可能にします。特定のセラミックスなどの一部の材料では、焼結によって密度を制御し、内部の空隙を排除することが、光学的な半透明性を実現するための鍵となります。

トレードオフの理解

強力ではありますが、焼結は万能の解決策ではありません。その限界を理解することが、それを正しく適用するための鍵となります。

固有の多孔性

焼結は多孔性を減少させますが、それを完全に排除することはめったにありません。残留する微細な多孔性は、焼結部品を完全に溶解した状態から鍛造または鋳造された部品よりも強度が低くする場合があります。絶対的な最大強度が唯一の懸念事項である用途では、他の方法が優れている可能性があります。

サイズと複雑さの制限

非常に大きな部品や極めて複雑な部品全体にわたって均一な密度と温度を達成することは困難な場合があります。これは、効果的に焼結できる部品のサイズに実際的な制限を設ける可能性があります。

プロセスと材料のコスト

大量生産ではコスト効率が高いことが多いですが、焼結用の特殊な炉と工具はかなりの設備投資となります。さらに、出発原料として使用される高純度で微細な粒子の金属またはセラミック粉末を製造すること自体が高価なプロセスである場合があります。

プロジェクトに焼結を選択する時

あなたの特定の目標が、焼結が正しいアプローチであるかどうかを決定します。

- 困難な材料での高性能が主な焦点である場合:焼結は、極端な融点を持つ金属やセラミックスから強靭で機能的な部品を作成するための、唯一実行可能な方法であることがよくあります。

- 複雑な部品のコスト効率の高い大量生産が主な焦点である場合:焼結はニアネットシェイプ部品の作成を可能にし、従来の製造に伴う材料の無駄と機械加工時間を劇的に削減できます。

- 調整された特性を持つ材料の開発が主な焦点である場合:焼結は密度と微細構造に対する精密な制御を提供し、強度、伝導性、あるいは半透明性などの特定の特性のために材料を設計することを可能にします。

結局のところ、焼結は粉末の可能性を固体状態の性能へと変えるための強力で精密な方法を提供します。

要約表:

| 主要な側面 | 重要性 |

|---|---|

| 高融点の回避 | タングステンやセラミックスなどの材料からの部品製造を可能にする。 |

| ニアネットシェイプ部品の製造 | 複雑な形状の材料の無駄と機械加工コストを削減する。 |

| 材料特性の向上 | 密度、強度、電気/熱伝導率を向上させる。 |

| 特性制御の実現 | セラミックスの半透明性などの特性を調整できるようにする。 |

材料の可能性を高性能部品へと変革する準備はできていますか?

焼結は、一貫した結果を保証するために信頼できる機器を必要とする精密なプロセスです。KINTEKは、研究開発または生産のために焼結を習得するために必要なツールを提供する、高品質のラボ用炉と消耗品を専門としています。

先進的な金属、セラミックス、または新しい材料の開発に取り組んでいるかどうかにかかわらず、当社のソリューションは、必要な密度、強度、特性を達成するのに役立ちます。お客様のプロジェクト要件についてご相談いただき、ラボに最適な焼結ソリューションを見つけましょう。

当社の専門家に今すぐお問い合わせいただき、開始しましょう!

ビジュアルガイド