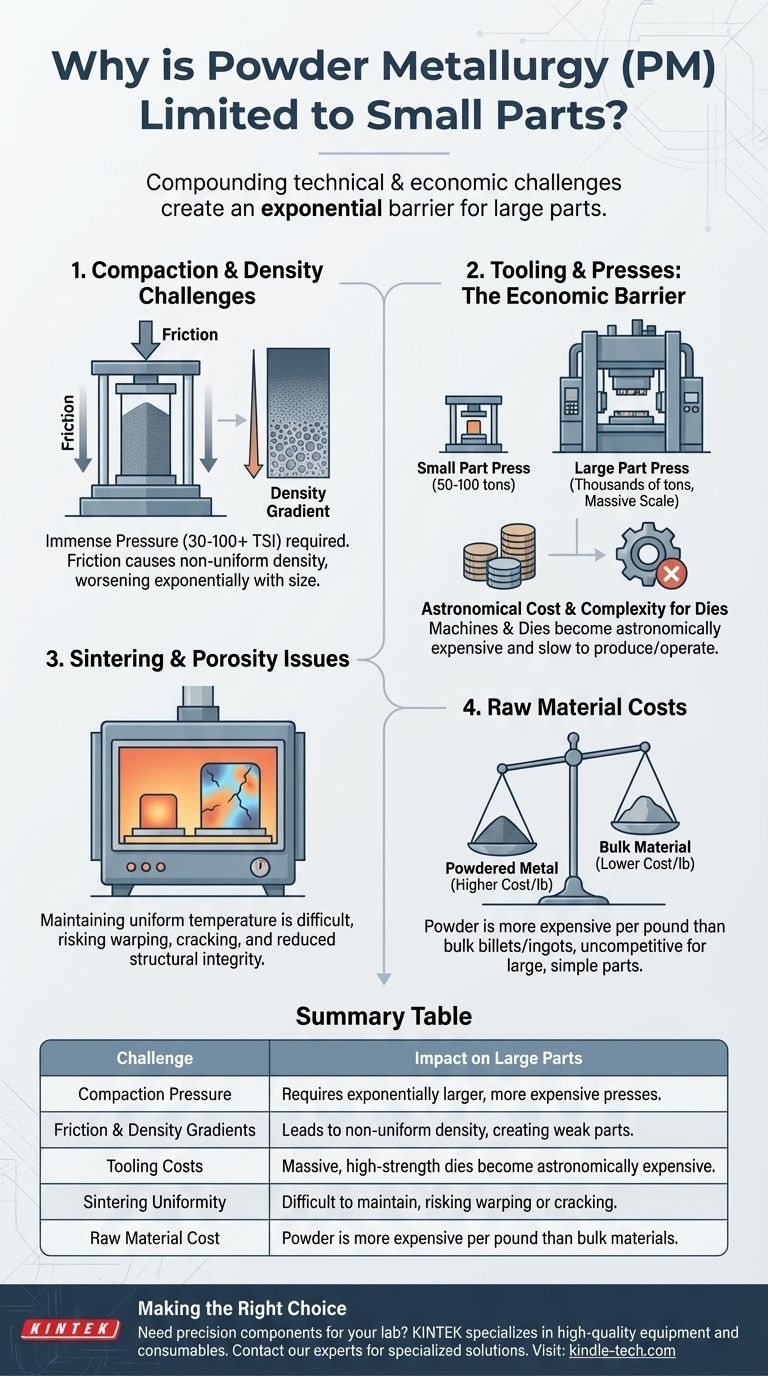

実際には、粉末冶金(PM)は厳密に小型部品に限定されているわけではありませんが、一連の複合的な技術的および経済的な課題により、圧倒的に小型部品に採用されています。主な問題は、成形に必要な巨大な圧力、大規模な金型の法外なコスト、そして部品体積が増加するにつれて均一な密度を達成することの難しさです。

粉末冶金が大型部品に使用されない根本的な理由は、粉末の内部摩擦を克服し、均一に成形するために必要な力が部品のサイズとともに指数関数的に増加するためです。これにより、必要なプレス機と金型が天文学的に高価になり、技術的に非現実的になります。

核心的な課題:成形と密度

PMプロセスの中心にあるのは、バラの金属粉末を固体で均一な形状にプレスする必要があることです。ここにサイズ制限が始まります。

成形圧力の役割

成形は単に粉末を押しつぶすことではありません。目標は、個々の粉末粒子を密接に接触させ、それらを塑性変形させ、機械的に絡み合わせるのに十分な圧力を加えて、取り扱い可能な強度を持つ「グリーン」成形体を作成することです。

このプロセスでは、目標密度を達成するために、しばしば1平方インチあたり30トンから100トン以上(TSI)という非常に高い圧力が必要になります。

摩擦の問題

成形パンチが粉末を押し下げるとき、摩擦が強力な抵抗力として作用します。摩擦は粉末粒子同士の間、そして決定的に重要なことに、粉末とダイ(金型)壁との間に発生します。

この摩擦により、圧力が粉末の柱を下に伝わるにつれて減衰します。部品の上部は加えられた圧力を完全に受けますが、下部は著しく低い圧力しか受けません。これにより密度勾配が生じ、部品の上部が下部よりも高密度になります。

指数関数的な力要件

小型で薄い部品の場合、この密度変動は管理可能です。しかし、部品が大きくなるにつれて(断面積または高さのいずれかで)、問題は劇的に悪化します。

より大きな断面積は、同じ圧力を達成するためにより大きな総力を必要とします(力 = 圧力 × 面積)。背の高い部品は、摩擦による圧力損失がはるかに大きくなり、構造的に不安定な最終部品につながります。

金型とプレスの実際的な限界

これらの力に打ち勝つための機械を構築するという物理的な現実は、厳しい経済的障壁を生み出します。

成形プレスの規模

PMで使用されるプレスは、トン数で評価されます。小型部品用のプレスは50トンまたは100トンの定格かもしれません。

部品をわずか数倍大きくするには、数千トンの力を供給できるプレスが必要になります。これらの機械は巨大で、動作が遅く、製造、運用、保守に途方もなく費用がかかります。

金型のコストと複雑さ

部品の形状を定義するキャビティとパンチであるダイセットは、これらの巨大で繰り返される成形力に耐える必要があります。大型部品の場合、金型は高強度の工具鋼の巨大で精密に機械加工されたブロックである必要があります。

そのような大型ツールの設計、製造、熱処理のコストは、ごく一部の極端な用途を除いて、容易に数十万ドル、あるいは数百万ドルに達する可能性があり、正当化が困難になります。

トレードオフの理解

成形以外にも、鋳造や鍛造などの他の方法と比較して、PMが大型部品に適さない要因があります。

焼結のハードル

成形後、グリーン成形体は焼結と呼ばれるプロセスで加熱され、粒子が冶金的に結合します。非常に大きな部品を均一に焼結することは大きな課題です。

大きな体積全体で正確で一貫した温度を維持することは困難です。温度勾配があると、部品全体で反り、亀裂、または不均一な材料特性につながる可能性があります。そのような大きな質量を加熱するためのエネルギーコストも相当なものです。

気孔率の問題

PM部品の重要な特徴は、固有の気孔率です。高い圧力で気孔率は減少しますが、ある程度の気孔率はほぼ常に取り残されます。これにより、PM部品は圧延材から作られた完全に高密度の部品よりも本質的に強度が低くなります。

均一な高密度を達成することがすでに問題である大型部品では、結果として生じる気孔率がその構造的完全性を著しく損ない、高応力用途には適さなくなります。

原材料コスト

粉末金属は、鍛造や機械加工で使用されるバルクのビレット、インゴット、またはバーよりもポンドあたりのコストが高くなります。小型で複雑な部品の場合、これは材料の無駄が最小限であることで相殺されます。大きくて単純な部品の場合、粉末の高い原材料コストにより、PMは経済的に競争力を失います。

目標に合わせた適切な選択をする

結局のところ、すべての製造プロセスには理想的な適用範囲があります。PMの強みを理解することは、それが小型部品の領域でいかに優れているかを明確にするのに役立ちます。

- 主な焦点が、幾何学的に複雑な小型部品の大量生産である場合: PMは、高い精度、優れた再現性、最小限の材料廃棄物により、優れた選択肢です。

- 主な焦点が、独自の材料合金または複合材の作成である場合: PMは、サイズに関係なく、溶解によって混合できない材料をブレンドする独自の能力を持っています。

- 主な焦点が、大規模で構造的に堅牢なコンポーネントの製造である場合: 鋳造、鍛造、またはバルク材料からの機械加工などの代替方法を強く検討する必要があります。

適切な製造プロセスを選択するには、これらの基本的なトレードオフを理解する必要があります。

要約表:

| 課題 | 大型部品への影響 |

|---|---|

| 成形圧力 | 指数関数的に大きく、より高価なプレス(数千トン)が必要になる。 |

| 摩擦と密度勾配 | 不均一な密度につながり、弱く構造的に不安定な部品になる。 |

| 金型コスト | 巨大で高強度のダイの製造コストが天文学的になる。 |

| 焼結の均一性 | 一貫した温度の維持が困難で、反りや亀裂のリスクがある。 |

| 原材料コスト | 金属粉末は、大型部品に使用されるバルク材料よりもポンドあたりのコストが高い。 |

研究室向けに精密部品が必要ですか? KINTEKは、精度と材料の完全性が最優先される用途に最適な、高品質の実験装置と消耗品を専門としています。プロジェクトで高度な材料や専門的な製造の洞察が必要な場合でも、当社の専門知識が優れた結果の達成をサポートします。当社の専門家に今すぐお問い合わせ、お客様の研究室の特定のニーズについてご相談ください。

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa