圧縮成形が重要なのは、それが非常に丈夫で耐久性があり、寸法安定性に優れた部品を製造するための比類ない方法であるという核心にあります。このプロセスは、特に、最終的な特性を得るために途方もない圧力と熱を必要とする高性能な熱硬化性プラスチックや複合材料を扱う場合において、他の方法が失敗するところで優れています。様々な肉厚を持つ大型で堅牢な部品を製造できる能力は、要求の厳しい産業、自動車、電気用途にとって不可欠です。

圧縮成形の真の価値は速度ではなく、強度にあります。特に射出成形のような大量生産方法では加工できない材料において、部品の構造的完全性と耐久性が譲れない場合に、頼りになるプロセスです。

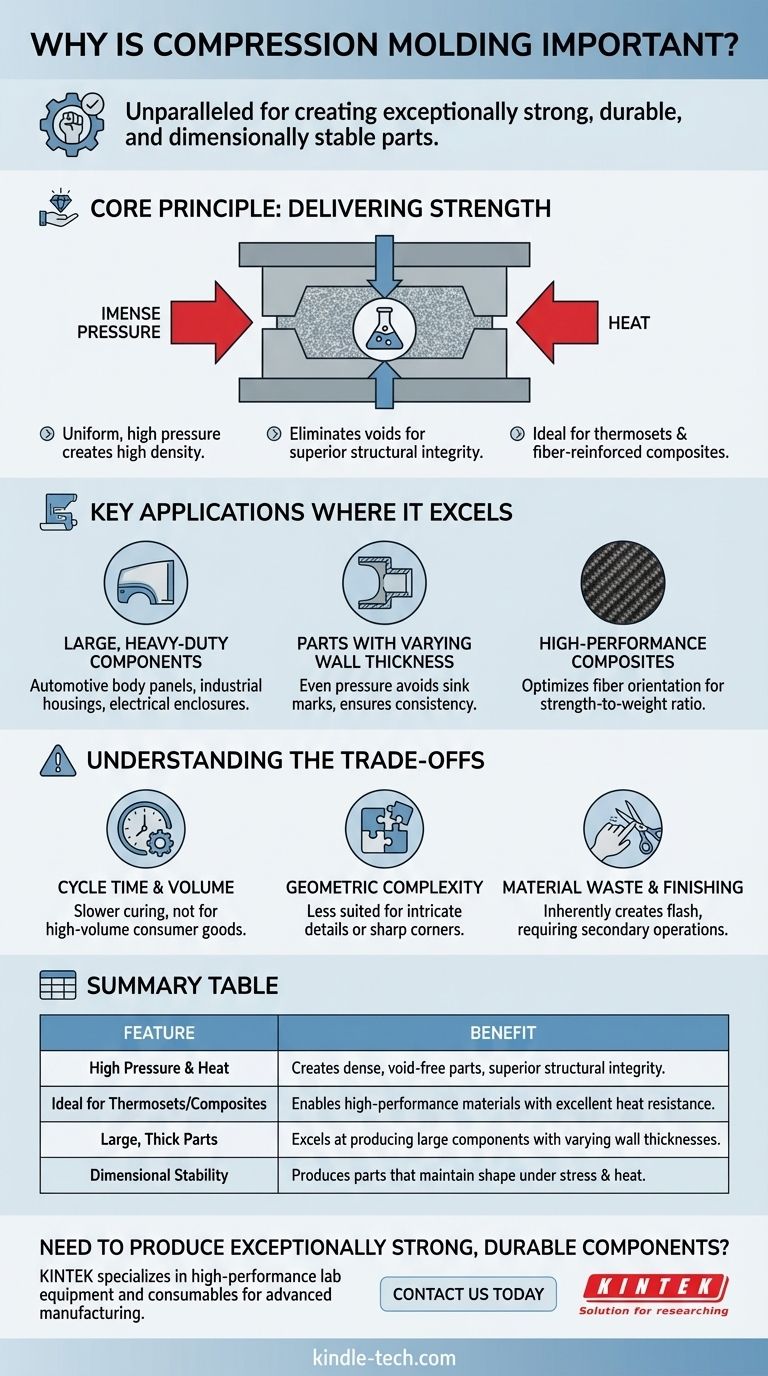

核心原理:圧縮成形はいかにして強度をもたらすか

圧縮成形は、シンプルでありながら強力な原理に基づいて動作します。それは、金型キャビティ内の材料チャージに途方もない圧力と熱を加えることです。これにより、材料は金型の形状に適合し、同時に化学反応(硬化)が開始されます。

プロセスの概要

まず、正確な量の成形材料(しばしば「チャージ」として事前に成形されている)が、開いた状態の加熱された金型の下半分に配置されます。次に、金型の上半分が閉じられ、材料に極度の圧力(しばしば数百トン)が加えられます。この圧力と熱の組み合わせにより、材料は金型キャビティの隅々まで充填され、形状を永久に固定する硬化プロセスが開始されます。

高圧が高密度を生み出す

このプロセスの決定的な特徴は、均一な高圧の適用です。この圧力により、材料が密に充填され、空隙や気泡が排除され、優れた構造的完全性と機械的強度を持つ部品が生成されます。最終製品は堅牢で、固体であり、衝撃や摩耗に対して高い耐性を持っています。

熱硬化性樹脂と複合材料に最適

圧縮成形は、熱硬化性プラスチックと繊維強化複合材料に特に適しています。再溶解可能な熱可塑性プラスチック(射出成形で使用される)とは異なり、熱硬化性樹脂は硬化すると不可逆的な化学変化を起こします。このプロセスは、その変形を管理するのに最適な環境であり、高い耐熱性と寸法安定性を持つ部品を生み出します。

圧縮成形が優れている主要な用途

圧縮成形の独自の利点により、特定の種類の工業部品にとって唯一の論理的な選択肢となります。

大型で頑丈な部品

このプロセスは、小さなゲートを通して材料を射出することに依存しないため、非常に大型で厚い部品の製造に非常に効果的です。これには、自動車のボディパネル、頑丈な電気エンクロージャ、および強度が主要な設計要因となる大型の産業機器ハウジングが含まれます。

肉厚が異なる部品

射出成形は、厚い部分でひけなどの外観上の欠陥が生じやすいという問題があります。圧縮成形は、部品の表面全体に均一に圧力を加えるため、構造的または美的品質を損なうことなく、肉厚に大きなばらつきがある部品を製造できます。

高性能複合材料

ガラス繊維や炭素繊維強化プラスチックのような材料には、圧縮成形が不可欠です。このプロセスにより、強化繊維が樹脂マトリックスに適切に含浸され、正しく配向されることが保証され、最終的な複合部品の強度対重量比が最大化されます。

トレードオフを理解する

すべての製造プロセスがすべての用途に完璧であるわけではありません。圧縮成形の限界を理解することは、情報に基づいた意思決定を行う上で不可欠です。

サイクルタイムと生産量

熱硬化性材料の硬化プロセスには時間がかかり、通常、部品あたり数分を要します。このため、圧縮成形は、数秒で部品を製造できる射出成形よりも大幅に遅くなります。したがって、非常に大量生産される低コストの消費者製品には一般的に適していません。

幾何学的複雑性

大型で堅牢な形状には優れていますが、圧縮成形は、非常に複雑なディテール、鋭い内角、またはスナップフィットのような複雑な特徴を持つ部品の製造にはあまり適していません。圧力下での材料の流れは、射出成形ほど動的ではありません。

材料の無駄と仕上げ

このプロセスは本質的に「バリ」(金型の2つの半分から押し出される余分な材料)を生成します。このバリは二次加工でトリミングする必要があり、これにより労働力、コストが増加し、材料の無駄が生じます。

目標に合った適切な選択をする

製造プロセスを選択するには、その能力をプロジェクトの最も重要な要件と一致させる必要があります。

- 熱硬化性樹脂または複合材料で究極の強度と耐久性が主な焦点である場合:圧縮成形は、堅牢で長持ちする部品を作成するための決定的な選択肢です。

- ひけやボイドのない大型で厚肉の部品を製造することが主な焦点である場合:圧縮成形は、ひけやボイドが発生しやすいプロセスに比べて明確な利点を提供します。

- 複雑な熱可塑性部品の大量生産と低コスト生産が主な焦点である場合:射出成形がほぼ間違いなくより効率的で経済的なソリューションです。

適切なプロセスを選択することは、それぞれが特定のエンジニアリング問題を解決するために設計された特殊なツールであることを理解することから始まります。

要約表:

| 特徴 | 利点 |

|---|---|

| 高圧と熱 | 優れた構造的完全性を持つ、高密度でボイドのない部品を作成します。 |

| 熱硬化性樹脂/複合材料に最適 | 優れた耐熱性を持つ高性能材料の使用を可能にします。 |

| 大型で厚い部品 | 肉厚が異なる大型部品の製造に優れています。 |

| 寸法安定性 | 応力や熱の下でも形状とサイズを維持する部品を製造します。 |

非常に丈夫で耐久性のある部品を製造する必要がありますか?

KINTEKでは、圧縮成形のような高度な製造プロセスに必要な高性能なラボ機器と消耗品の提供を専門としています。新しい複合材料の開発や、自動車または産業用途向けの生産の最適化に取り組んでいる場合でも、当社のソリューションは優れた部品品質と信頼性の達成を支援します。

今すぐお問い合わせください KINTEKがお客様のラボの特定のニーズをどのようにサポートし、より強く、より良い製品を構築するお手伝いができるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

よくある質問

- 二枚プレート金型と三枚プレート金型の違いは何ですか?あなたのプロジェクトに合った金型を選びましょう

- セラミックスでプレスキャストするには?プロジェクトに合った適切な方法を選択してください

- Ti-6Al-4V熱間プレスにおける黒鉛型(グラファイトモールド)の主な機能は何ですか?材料の高密度化を強化する

- 高品質部品の圧縮成形に使用される金型はどのような種類ですか?精度、密度、優れた仕上がりを実現する

- 成形に影響を与える要因とは?完璧なプラスチック部品を実現するための4つの鍵をマスターする

- SPSにおけるB4Cの放電プラズマ焼結において、高強度黒鉛ダイスと黒鉛紙はどのような役割を果たしますか?焼結精度を高める

- SHS鋳造装置における黒鉛型(グラファイトモールド)の主な機能は何ですか?マスター精密熱管理

- 陶器のスランプモールドはどのように使いますか?毎回完璧なボウルと大皿を作る