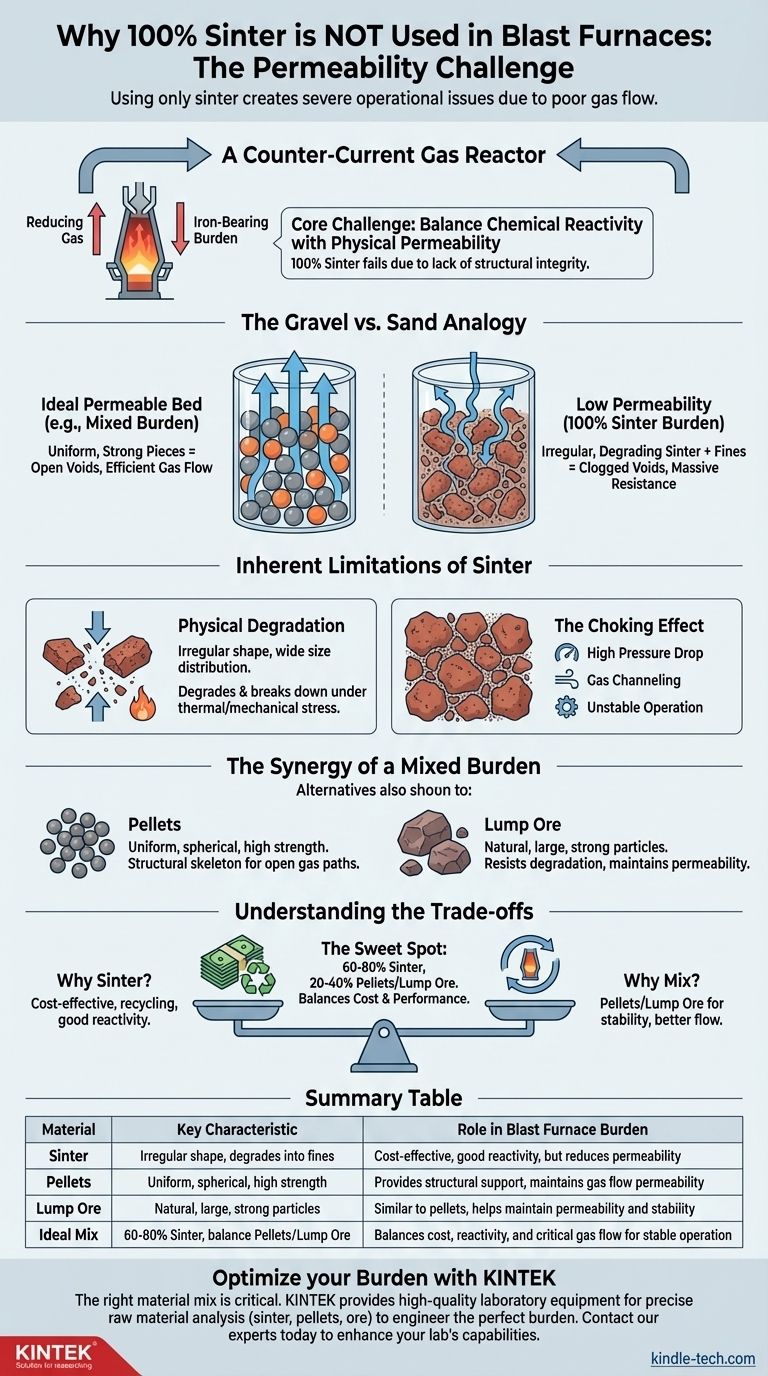

現代の高炉で100%焼結鉱を使用することは実用的ではありません。なぜなら、それはガスの透過性に関する深刻な運転上の問題を引き起こすからです。焼結鉱の不規則な形状と微粒子に崩壊しやすい性質は、炉内の還元ガスの流れを妨げ、効率、安定性、生産性を著しく低下させる可能性があります。焼結鉱は不可欠で費用対効果の高い構成要素ですが、それ単独ではその役割を果たすことはできません。

理想的な高炉装入物は、単一の均質な原料ではなく、設計された材料の混合物です。中心的な課題は、化学的反応性と物理的強度および透過性のバランスを取ることです。100%焼結鉱装入物は、効率的なガス流のための開いた透過性のある層を維持するために必要な構造的完全性を欠いているため、この課題をクリアできません。

透過性の中心的な役割

向流式ガス反応炉

高炉を巨大な垂直反応炉だと考えてください。熱く、一酸化炭素が豊富なガスが下部から送り込まれ、上方に移動する必要があります。鉄分を含む材料(「装入物」)は上部から装入され、ゆっくりと下降します。

プロセス全体は、上昇するガスと下降する固体の密接な接触に依存しています。ガスが自由かつ均一に流れない場合、反応は不完全になり、燃料が無駄になり、炉の運転が不安定になります。

砂利と砂の類推

均一で丸い砂利で満たされた背の高い円筒に空気を吹き込もうとすることを想像してください。大きな一貫した空隙があるため、空気は容易に通過するでしょう。これは理想的で、非常に**透過性の高い**層です。

今度は、その円筒が砂利、砂、塵の混合物で満たされていると想像してください。空気を送り込もうとすると非常に困難になります。細かい粒子が空隙を塞ぎ、大きな抵抗を生み出します。これは透過性の低い層であり、100%焼結鉱装入物が引き起こす問題と全く同じです。

焼結鉱の固有の限界

物理的形状と劣化

焼結鉱は、細かい鉄鉱石粒子を多孔質のケーキ状の塊に融合させた後、破砕・篩分けされて製造されます。その性質上、**形状が不規則**であり、最初から避けられない微粒子を含む幅広い粒度分布を持っています。

さらに重要なのは、焼結鉱が炉内を下降するにつれて、上部の何トンもの材料からの巨大な機械的圧力と極度の熱応力にさらされることです。これにより**劣化・崩壊**し、炉シャフト内でさらに微粒子が発生します。

閉塞効果

これらの新しく生成された微粒子が、装入物のより大きな粒子の間の隙間を埋めます。この閉塞作用により、材料全体の層の透過性が劇的に低下します。

結果は深刻です。

- 高い圧力損失:送風機は炉を通してガスを押し出すためにより懸命に働かなければならず、エネルギーを浪費します。

- ガスチャネリング:ガスは均一に流れず、抵抗の少ない経路を見つけて上昇し、「チャネリング」し、装入物の大部分を迂回します。

- 不安定な運転:不十分なガスと固体の接触は、非効率的な還元、予測不可能な炉の挙動、および「スリップ」や「ハンギング」などの安全上の問題につながります。

混合装入物の相乗効果

焼結鉱の弱点に対抗するために、オペレーターは構造的サポートを提供し、透過性を維持する材料とそれを混合します。

ペレットの利点

鉄鉱石の**ペレット**は、焼成されて非常に硬く耐久性のある、小さな球状の鉱石です。それらの主な利点は**均一なサイズと高い強度**です。

装入物に混合されると、それらの球状の形状は、類推における砂利のように、非常に予測可能で透過性の高い層を作り出します。それらは構造的骨格として機能し、ガスが炉全体に均等に流れるための経路を開いたままに保ちます。

塊鉱石の役割

高品質の**塊鉱石**も同様の機能を提供できます。これは天然の高品質鉱石であり、単に破砕・篩分けされたものです。ペレットと同様に、劣化に抵抗し、装入物の透過性を維持するのに役立つ、より大きく、より強い粒子を提供します。

トレードオフの理解

そもそもなぜ焼結鉱を使うのか?

焼結鉱にこれらの物理的な欠点があるのに、なぜそれが世界の多くの地域で主要な装入材料なのでしょうか?理由は主に経済的および化学的なものです。

焼結は、炉に直接装入できない**低コストの微細鉄鉱石**を利用するための優れた方法です。また、炉塵やコークス微粉などの**プラント廃棄物をリサイクル**し、廃棄物ストリームを貴重な原料に変えるための重要なプロセスでもあります。さらに、その多孔質の構造は優れた化学反応性(還元性)をもたらします。

コストと性能のバランス

焼結鉱、ペレット、塊鉱石をどれだけ使用するかという決定は、絶え間ないバランス調整です。ペレットの割合が高いほど、よりスムーズで生産性の高い炉運転につながりますが、原料コストが高くなることがよくあります。焼結鉱の使用を最大化するとコストは下がりますが、不安定性のリスクを管理するためにより注意深い制御が必要になります。

ほとんどの現代の高炉はスイートスポットを見つけており、通常、**60〜80%の焼結鉱**を含む装入物で運転し、残りをペレットや/または塊鉱石で補って最適な性能を達成しています。

目標に合った正しい選択をする

適切な装入物ミックスの選択は、生産性、安定性、コストのバランスをとる戦略的な決定です。

- 主な焦点が生産性と安定性の最大化である場合:原料コストが増加しても、優れた透過性を確保するために、高品質で均一なサイズのペレットと塊鉱石の割合を優先してください。

- 主な焦点が運転コストの最小化である場合:より安価な鉱石微粉を使用しプラント廃棄物をリサイクルするために焼結鉱の使用を最大化しますが、透過性を管理するために高度なプロセス制御が必要になることを受け入れてください。

- 主な焦点がサプライチェーンの回復力である場合:市場価格と原料の入手可能性の変化に適応するために、焼結鉱、ペレット、塊鉱石の多様なミックスを使用できる運転の柔軟性を開発してください。

結局のところ、高炉は単一の「完璧な」原料ではなく、化学反応と物理的流れの両方のために設計された材料の相乗的なブレンドで最もよく機能します。

要約表:

| 材料 | 主な特性 | 高炉装入物における役割 |

|---|---|---|

| 焼結鉱 | 不規則な形状、微粒子に劣化する | 費用対効果が高い、反応性が良いが、透過性を低下させる |

| ペレット | 均一、球状、高強度 | 構造的サポートを提供し、ガス流の透過性を維持する |

| 塊鉱石 | 天然、大きな粒子、強い | ペレットと同様に、透過性と安定性の維持に役立つ |

| 理想的な混合比 | 焼結鉱60-80%、残りはペレット/塊鉱石 | コスト、反応性、安定した運転のための重要なガス流のバランスをとる |

最大限の効率と安定性のために高炉装入物を最適化してください。 適切な材料ミックスは、透過性を維持し、コストのかかる運転上の問題を防止するために不可欠です。 KINTEKは、焼結鉱、ペレット、鉱石などの原料を分析するための高品質な実験装置と消耗品の提供を専門としています。当社のソリューションは、特定の目標に合わせた完璧な装入物を設計するために、材料特性を正確に特性評価するのに役立ちます。鉄鋼製造プロセスをサポートし、研究室の能力を向上させる方法について、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用 1700℃ マッフル炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス