本質的に、セラミックスが炉のライニングに使用されるのは、極度の熱に耐え、その熱の逃散を防ぐ並外れた能力があるからです。そのユニークな分子構造により、金属が溶解する温度でも安定した状態を保つことができ、熱伝導率が低いため強力な断熱材として機能し、炉が効率的かつ安全に動作することを保証します。

セラミックライニングを使用するという決定は、炉の構造を熱損傷から保護すること、環境へのエネルギー損失を最小限に抑えること、プロセス自体からの化学的攻撃に耐えることという3つの主要な目標によって推進されます。この組み合わせは、効率の向上、プロセスの制御の改善、および運転寿命の延長に直接つながります。

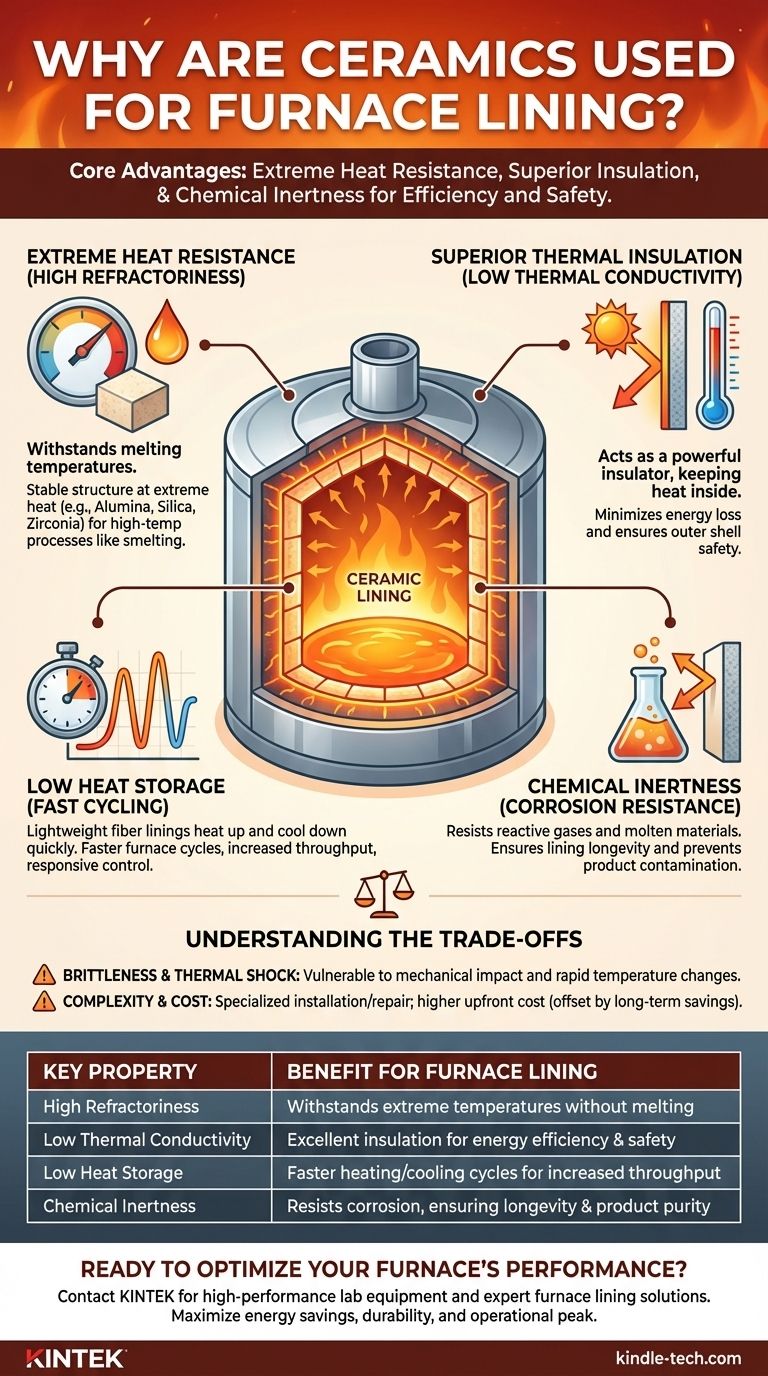

セラミックライニングの重要な特性

セラミックスが選ばれる材料である理由を理解するためには、高温環境に特有の適性を持たせる特定の特性を調べる必要があります。これらの特性が連携して、安定した効率的な熱バリアを形成します。

極度の耐熱性(高い耐火性)

最も基本的な特性は耐火性です。これは、材料が変形したり溶解したりすることなく高温に耐える能力を指します。

アルミナ、シリカ、ジルコニアなどのセラミックスは、非常に高い融点を持ちます。これにより、金属の溶解、ガラス製造、化学合成などのプロセスで要求される極端な温度で炉を運転することが可能になります。

優れた断熱性(低い熱伝導率)

材料の熱伝導率は、熱がどれだけ容易に伝わるかを示します。セラミックスは熱伝導率が非常に低いため、優れた断熱材となります。

これは、熱エネルギーが炉の外部鋼製シェルに伝導するのではなく、セラミックライニングが熱エネルギーを高温ゾーン内に閉じ込めることを意味します。これがエネルギー効率を達成し、作業員の安全を確保するための主要なメカニズムです。

低い蓄熱性

特にセラミックファイバーで作られた最新のセラミックライニングには、低い蓄熱性という付加的な利点があります。

大量の熱を吸収して保持する高密度耐火レンガとは異なり、軽量のセラミックファイバーは素早く加熱・冷却されます。これにより、炉のサイクルが速くなり、スループットが増加し、より応答性の高い温度制御が可能になります。

化学的不活性

炉内の雰囲気は、ライニングを劣化させる可能性のある反応性ガスや溶融物質を含み、非常に腐食性が高い場合があります。

ほとんどのセラミックスは化学的に不活性であり、他の物質と容易に反応しません。この化学的腐食に対する耐性は、ライニングの寿命を確保し、処理中の製品の汚染を防ぐために極めて重要です。

トレードオフの理解

セラミックスは比類のない熱性能を提供しますが、その限界を認識することも重要です。完璧な材料はなく、ライニングの選択は競合する優先順位のバランスを取ることを伴います。

脆性と熱衝撃

セラミックスの主なトレードオフは、その固有の脆性です。金属とは異なり、直接的な機械的衝撃や急激な温度変化による応力(熱衝撃として知られる現象)によってひびが入ることがあります。

特定の炉の運転に基づいてこのリスクを軽減するためには、慎重な設計と適切なセラミックグレード(例:ファイバー対高密度レンガ)の選択が必要です。

設置と修理の複雑さ

セラミックライニングの設置と修理は専門的な技術を要します。レンガを敷く場合でも、ファイバーモジュールを固定する場合でも、完全な熱シールとホットスポットがないことを保証するためには、プロセスに精度が求められます。

修理は、一体成形されたキャスタブルで作られたライニングと比較して、時間がかかり複雑になることがあり、ダウンタイムが長くなる可能性があります。

初期材料コスト

高性能セラミックスは、低グレードの耐火物や従来の断熱材と比較して、初期材料コストが高くなる可能性があります。

しかし、このコストは、大幅なエネルギー節約、メンテナンスサイクルの削減、および製品品質の向上を通じて、炉の寿命全体で正当化されることが多く、総所有コストの削減につながります。

用途に最適なセラミックスの選択

「セラミックス」という言葉は、高密度レンガから軽量ファイバーまで、幅広い材料をカバーします。最適な選択は、主要な運転目標に完全に依存します。

- 主な焦点が最大のエネルギー効率である場合: セラミックファイバーブランケットを使用した多層システムなど、可能な限り熱伝導率の低いライニングを選択します。

- 主な焦点が摩耗に対する耐久性である場合: 衝撃を受けやすい領域では、高アルミナ耐火レンガやキャスタブルなどの高密度で耐摩耗性の高い材料を選択します。

- 主な焦点が迅速なプロセスサイクルである場合: 加熱・冷却時間を最小限に抑えるため、蓄熱量の少ない低密度の材料(セラミックファイバーモジュールなど)を優先します。

最終的に、適切なセラミックライニングを選択することは、炉の効率、信頼性、および運転コストを直接左右する戦略的な決定となります。

要約表:

| 主要な特性 | 炉のライニングにもたらす利点 |

|---|---|

| 高い耐火性 | 溶解せずに極度の温度に耐える |

| 低い熱伝導率 | エネルギー効率と安全のための優れた断熱性 |

| 低い蓄熱性 | スループット向上のためのより速い加熱/冷却サイクル |

| 化学的不活性 | 腐食に耐え、長寿命と製品の純度を保証 |

炉の性能と効率を最適化する準備はできましたか? 適切なセラミックライニングは、運転コスト、製品品質、および機器の寿命に直接影響を与える戦略的な投資です。KINTEKでは、高性能な実験装置および消耗品、ならびに炉のライニングニーズに対応する専門的なソリューションの提供を専門としています。当社のチームは、お客様の研究所が最高の状態で稼働するように、最大の省エネ、迅速なサイクル、または優れた耐久性のいずれであっても、理想的なセラミック材料の選択をお手伝いします。

信頼性とパフォーマンスにおけるKINTEKの違いを発見するために、専門家による個別相談を今すぐお問い合わせください。

ビジュアルガイド

関連製品

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- 高温耐性と絶縁性を備えたエンジニアリング先進ファインセラミックス用高品質アルミナセラミックス製ねじ

- カスタム窒化ホウ素(BN)セラミック部品

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

よくある質問

- 炭化ケイ素は水を吸収しますか?過酷な用途向けの固有の耐湿性を発見する

- LOCA実験で高純度アルミナロッドが使用されるのはなぜですか? 原子燃料ギャップと蒸気飢餓のシミュレーション

- 研削によって誘発された表面およびサブサーフェス損傷はどのように分析されましたか?SEMセラミック検査技術をご覧ください。

- 医療におけるセラミックスの用途とは?長期的な健康のための生体適合性インプラントの可能性を解き放つ

- セラミックスとは何か、その用途は?陶芸から宇宙船まで、素材の可能性を解き放つ

- セラミックパウダーは何でできているのか?先進セラミックス材料とその用途のガイド

- 最も強度の高いジルコニア相は何ですか?正方晶ジルコニアは比類のない靭性を提供します

- セラミックスはなぜ高温に耐えられるのか?原子構造の秘密を解き明かす