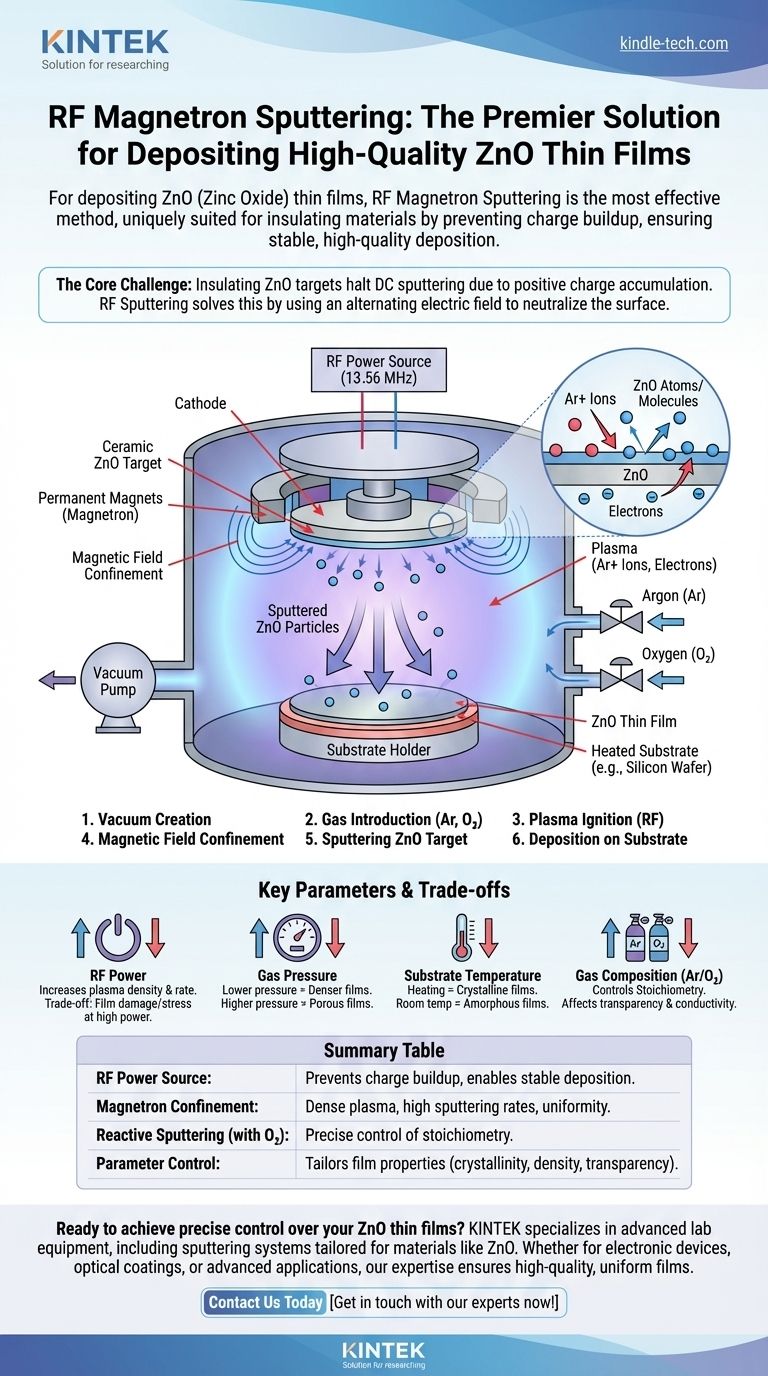

高品質な酸化亜鉛(ZnO)薄膜を成膜する場合、最も一般的で効果的な方法はRF(高周波)マグネトロンスパッタリングです。この技術は、ZnOのような電気絶縁体またはワイドバンドギャップ半導体材料に特に適しています。なぜなら、ターゲット材料上での電荷蓄積を防ぎ、安定した効率的な成膜プロセスと優れた膜の均一性を保証するからです。

ZnOのような酸化物材料を成膜する際の中心的な課題は、その絶縁性であり、より単純なDCスパッタリングプロセスを停止させてしまいます。RFマグネトロンスパッタリングは、交流電界を使用してターゲット表面を中和することでこれを解決し、高密度で均一な膜の一貫した高速成膜を可能にします。

RFマグネトロンスパッタリングがZnOの標準である理由

絶縁性ターゲットの課題

直流(DC)スパッタリングは、導電性金属ターゲットにはうまく機能します。しかし、セラミックZnOウェハーのような絶縁性ターゲットで使用すると、大きな問題が発生します。

このプロセスでは、ターゲットに陽イオン(アルゴン、Ar+)が衝突します。絶縁体上では、これらの正電荷は伝導されないため、表面に蓄積します。この電荷蓄積は最終的に、入射するAr+イオンを反発させ、プラズマを消滅させ、スパッタリングプロセスを完全に停止させてしまいます。

RFソリューション:電界の交互化

RFスパッタリングは、通常13.56 MHzで動作する高周波電源を使用します。これにより、ターゲット上の電位が急速に交互に変化します。

負のサイクル中、ターゲットは正イオンを引き付け、DCスパッタリングと同様にスパッタされます。決定的に重要なのは、短い正のサイクル中に、ターゲットがプラズマから大量の電子を引き付けることです。これらの電子は、負のサイクル中に蓄積された正電荷を中和し、ターゲット表面を効果的に「リセット」して、プロセスが安定して継続できるようにします。

動作原理:段階的な解説

システムがどのように機能するかを理解するために、プロセスを最初から最後まで想像してみてください。この説明は、コンポーネントとその相互作用の機能図として役立ちます。

ステップ1:真空の生成

全プロセスは密閉された真空チャンバー内で発生します。チャンバーはまず、空気や水蒸気などの他の汚染物質を除去するために、非常に低い圧力(高真空)まで排気されます。これらの汚染物質は、膜の純度や特性を損なう可能性があります。

ステップ2:プロセスガスの導入

高純度の不活性ガス、ほとんどの場合アルゴン(Ar)がチャンバーに導入されます。圧力は慎重に制御され、通常1〜100 mTorrの低いレベルに維持されます。

ステップ3:プラズマの点火

ZnOターゲットを保持する電極、すなわちカソードにRF電力が印加されます。この高周波電界がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、正のアルゴンイオン(Ar+)と自由電子の輝く雲であるプラズマを生成します。

ステップ4:磁場閉じ込め(「マグネトロン」)

これが高効率の鍵です。ZnOターゲットの背後に強力な永久磁石が配置されます。この磁場は、移動性の高い電子をターゲット表面に近い経路に閉じ込めます。

電子を閉じ込めることで、その経路長が大幅に増加し、より多くの中性アルゴン原子と衝突してイオン化する確率が劇的に高まります。これにより、必要な場所に、はるかに高密度で強力なプラズマが生成され、スパッタリングレートが大幅に向上します。

ステップ5:ZnOターゲットのスパッタリング

高密度プラズマ中の正に帯電したAr+イオンは、電界によって加速され、ZnOターゲットの表面に衝突します。この高エネルギーの物理的衝撃は、微細なサンドブラスターのように機能し、ZnOの原子や分子をターゲットから放出、すなわち「スパッタリング」します。

ステップ6:基板への成膜

スパッタされたZnO粒子は、ターゲットから低圧環境を直線的に移動し、基板(例:シリコンウェハーやガラススライド)に衝突します。到着すると凝縮して付着し、徐々に薄膜層を積み重ねていきます。

主要なパラメーターとトレードオフの理解

高い導電性、透明性、または結晶性など、特定のZnO膜特性を達成するには、いくつかのプロセス変数を正確に制御する必要があります。

化学量論のための反応性スパッタリング

多くの場合、スパッタリングプロセスによってZnOが一部の酸素を失うことがあります。これを打ち消し、最終的な膜が完全に化学量論的(正確なZn:O比)であることを保証するために、少量の制御された量の酸素(O2)がアルゴンガスに追加されます。これは反応性スパッタリングとして知られています。

重要なプロセス変数

- RFパワー:パワーが高いほど、プラズマ密度とイオン衝撃エネルギーが増加します。これにより、成膜速度は速くなりますが、高すぎると膜の損傷や応力を引き起こす可能性もあります。

- ガス圧:これはスパッタされた粒子のエネルギーに影響を与えます。圧力が低いほど、衝突が少なくなり、高エネルギーの成膜が行われるため、より高密度な膜になる傾向があります。圧力が高いと、より多孔質な膜が生成される可能性があります。

- 基板温度:成膜中に基板を加熱すると、到達する原子にエネルギーが供給され、原子が移動してより秩序だった結晶構造に落ち着くことができます。室温成膜では、しばしばアモルファスまたは結晶性の低い膜が生成されます。

- ガス組成(Ar/O₂比):チャンバー内の酸素量は、膜の化学量論を制御するために重要であり、それが電気的および光学的特性を決定します。酸素が少なすぎると金属的で不透明な膜になり、多すぎると成膜速度が低下する可能性があります。

目標に合った適切な選択

理想的なスパッタリングパラメーターは普遍的ではありません。それらは最終的なZnO膜の望ましい特性に完全に依存します。

- 電子デバイス用の高結晶性を重視する場合:より高い基板温度(例:200-400°C)と、最適な結晶成長を可能にするためにより低い成膜速度を使用する必要があります。

- 光学コーティング用の高透明性を重視する場合:主な関心事は、完全な酸化を確保し、光を吸収する欠陥を最小限に抑えるために、酸素分圧を正確に制御することです。

- 高速産業成膜を重視する場合:RFパワーを最大化し、ガス圧を最適化して可能な限り最速の速度を実現しつつ、膜の均一性が仕様内に収まるようにします。

これらの原理を習得することで、成膜されたZnO薄膜の物理的、電気的、および光学的特性を正確に制御できるようになります。

要約表:

| 特徴 | ZnO成膜における利点 |

|---|---|

| RF電源 | 絶縁性ZnOターゲット上での電荷蓄積を防ぎ、安定した成膜を可能にする。 |

| マグネトロン閉じ込め | 高スパッタリングレートと優れた膜均一性のための高密度プラズマを生成する。 |

| 反応性スパッタリング(O₂を使用) | 望ましい電気的/光学的特性のために化学量論を正確に制御できる。 |

| パラメーター制御(パワー、圧力、温度) | 結晶性、密度、透明性などの膜特性を調整する。 |

ZnO薄膜を正確に制御する準備はできていますか?

KINTEKは、ZnOのような材料に特化したスパッタリングシステムを含む、高度な実験装置を専門としています。電子デバイス、光学コーティング、またはその他の高度なアプリケーションを開発している場合でも、当社の専門知識は、高品質で均一な膜を確実に手に入れることを保証します。

特定の要件について今すぐお問い合わせください。当社のソリューションがお客様の研究および生産成果を向上させます。今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

よくある質問

- LPCVDが使用されるのはなぜですか?優れた薄膜の均一性と純度のため

- スパッタリングプロセスとは何ですか?薄膜のための物理的気相成長(PVD)技術

- 薄膜におけるスパッタリングターゲットとは?高品質コーティングの核心となる源

- 物理気相成長(PVD)の方法とは?PVDコーティング技術とプロセスのガイド

- スパッタ原子のエネルギーとは?優れた薄膜品質を実現するための鍵をマスターする

- ホットウォールLP-MOCVDシステムの利点は何ですか?複雑な3D形状に対する優れたコンフォーマルコーティング

- 原子層レベルの精度で超薄膜堆積を可能にする堆積技術はどれですか?ALDで完璧な密着性を実現

- CVDプロセスの応用例は何ですか?電子機器やコーティング用の優れた薄膜を設計する