決定的な答えは、ローラーミルもハンマーミルも普遍的に「優れている」わけではないということです。最適な選択は、粒度に関する特定の目標、処理する材料の種類、エネルギー効率やメンテナンスなどの運用上の優先順位に完全に依存します。ローラーミルは単一穀物の均一で粗〜中程度の粉砕に優れていますが、ハンマーミルは微粉砕や多種多様な原料の処理のための多用途なツールです。

あなたの決定は、どちらか優れた機械を選ぶことではなく、適切な粉砕技術を最終製品に合わせることです。主な違いは、材料を分解する方法にあります。ローラーミルの制御された破砕と、ハンマーミルの高衝撃による粉砕です。

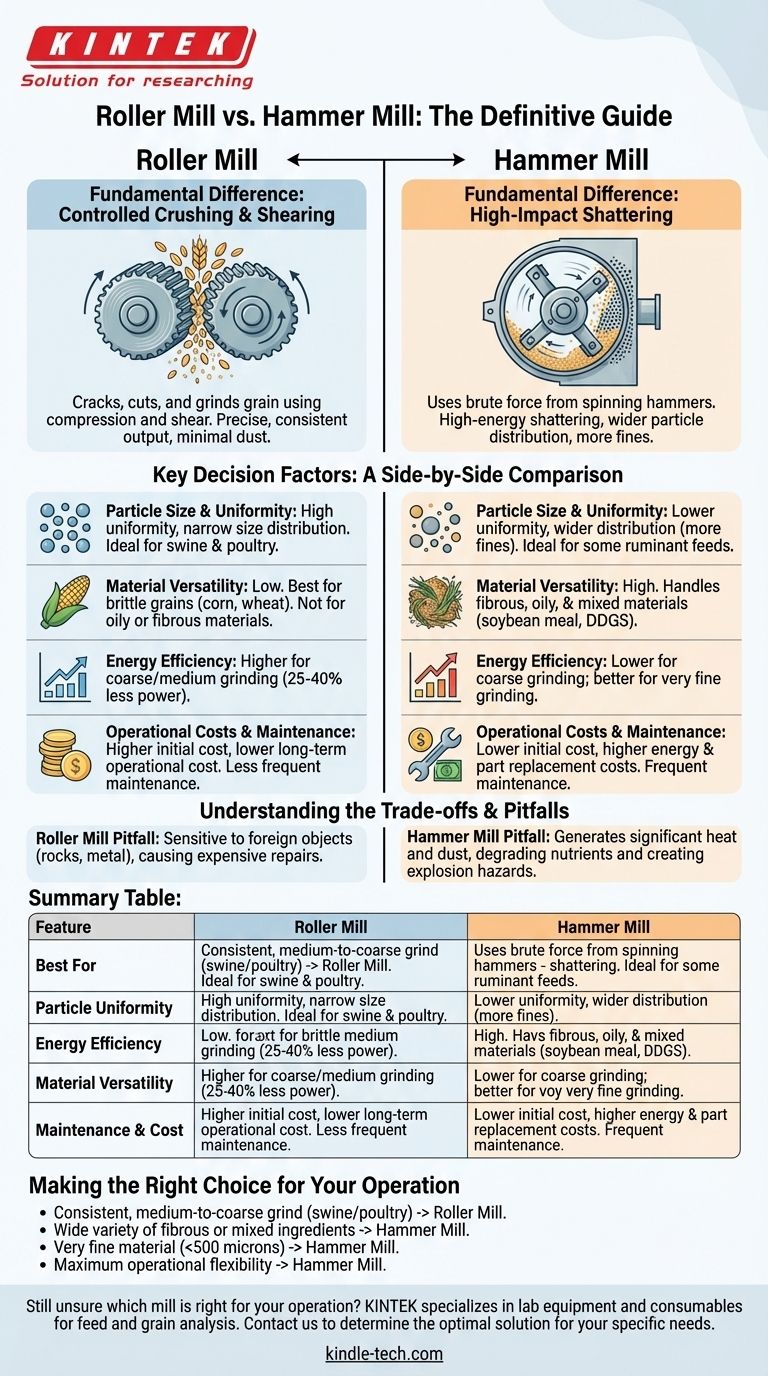

基本的な違い:動作原理

正しく選択するためには、まず各ミルを支える独自の機械的原理を理解する必要があります。それらの粒子減少の方法が、長所と短所を決定します。

ローラーミル:制御された破砕とせん断

ローラーミルは、異なる速度で回転する2つ以上の円筒形のロール(波形加工された「歯」)を使用します。穀物がそれらの間を通過する際、圧縮力とせん断力の組み合わせにさらされます。

この作用により、材料は非常に予測可能な方法でひび割れ、切断され、粉砕されます。ロール間のギャップと波形加工の設計が、最終的な粒度を制御する主な要因となります。

これは、微細な粉塵を最小限に抑えながら一貫した出力を生成するように設計された、精密なひび割れと引き裂き作用だと考えてください。

ハンマーミル:高衝撃による粉砕

ハンマーミルは、純粋な力(ブルートフォース)の原理で動作します。粉砕チャンバー内では、複数のハンマーが非常に高速で回転するローターに取り付けられています。

材料がチャンバーに投入され、粒子が底部の穴の開いたスクリーンを通過するのに十分な小ささになるまで、これらのハンマーによって繰り返し叩かれます。スクリーンの穴のサイズが最大粒子サイズを決定します。

これは高エネルギーの粉砕プロセスであり、微粒子と粗粒子の両方を含む、均一性の低い粒度分布をもたらします。

主要な決定要因:並列比較

あなたの選択は、以下の運用要因をどのように優先するかによって決まります。

粒度と均一性

これは最も重要な差別化要因です。ローラーミルは狭く均一な粒度分布を生成します。これは、一貫性が消化率を向上させる豚や鶏などの単胃動物にとって理想的です。

ハンマーミルはより広く、均一性の低い粒度分布を生成し、非常に微細な粒子と粗い粒子の割合が高くなります。これは一部の反芻動物の飼料には望ましいかもしれませんが、粉塵や飼料の流れの問題を引き起こす可能性があります。

材料の多様性

多様性においてはハンマーミルが明確な勝者です。大豆粕、DDGS(乾燥穀物蒸留粕)、混合飼料など、繊維質または低密度の原料を効果的に粉砕できます。

ローラーミルは専門家です。トウモロコシ、小麦、ソルガムなどの脆く、流動性の良い穀物に最適です。油分を含む材料や繊維質の材料はローラーに詰まるため、効果的ではありません。

エネルギー効率

粗粉砕および中程度の粉砕(600〜700ミクロン以上)の場合、ローラーミルは著しくエネルギー効率が高く、同じ作業でハンマーミルよりも最大で25〜40%少ない電力を消費する可能性があります。これは、破砕は高速な衝撃よりも少ないエネルギーを必要とするためです。

微粉砕または超微粉砕の場合、エネルギー効率の差は縮まり、ハンマーミルがより実用的なツールになります。

運用コストとメンテナンス

ハンマーミルは一般的に初期購入価格が低いです。しかし、エネルギー消費量の増加と、ハンマーやスクリーンなどの消耗品の定期的な交換により、運用コストは高くなります。

ローラーミルは初期設備投資が高くなります。エネルギー効率が良く、メンテナンスの頻度が低いため(通常は大量使用後にロールの波形加工をやり直す)、長期的な運用コストは低くなります。

トレードオフと落とし穴の理解

客観的であるためには、各技術の欠点を認識する必要があります。

ローラーミルの盲点:異物

ローラーミルは、岩石や金属などの異物に敏感です。小さく硬い物体がロールの波形加工に深刻な損傷を与え、高額な修理やダウンタイムにつながる可能性があります。強力な磁石は不可欠な前提条件です。

ハンマーミルの欠点:熱と粉塵

ハンマーミルの高衝撃作用は、かなりの熱と粉塵を発生させます。熱は飼料中の熱に敏感な栄養素やビタミンを劣化させる可能性があります。過剰な粉塵は製品の損失であり、適切に管理されない場合は爆発の危険性があります。

「均一性」の罠

ローラーミルから得られる均一な粒子は一般的に肯定的ですが、完璧な粉砕を達成することが重要です。粗すぎると消化率が低下します。細かすぎると、豚の胃潰瘍などの消化器系の問題を引き起こす可能性があります。目標粒度は、特定の動物種とそのライフステージに合わせて調整する必要があります。

お客様の運用に最適な選択をする

主な目標を指針として意思決定を行ってください。

- 主な焦点が、トウモロコシベースの豚または鶏の飼料のための、一貫した中〜粗粉砕である場合: ローラーミルが最もエネルギー効率が高く効果的な選択肢です。

- 主な焦点が、多種多様な繊維質または混合原料の粉砕である場合: ハンマーミルはローラーミルに欠けている必要な多様性を提供します。

- 主な焦点が、水産養殖または特殊飼料のために非常に細かい材料(500ミクロン未満)を生産することである場合: ハンマーミルがその作業に必要なツールです。

- 主な焦点が、商業飼料工場のために運用の柔軟性を最大化することである場合: 投入されるほぼすべての原料を処理できるため、ハンマーミルがデフォルトの選択肢となることがよくあります。

機械の固有の機能と特定の生産目標を一致させることにより、最適な収益性の高い運用に適切なツールを選択できます。

要約表:

| 特徴 | ローラーミル | ハンマーミル |

|---|---|---|

| 最適用途 | 均一な粗〜中粉砕(例:豚/鶏飼料) | 多様な微粉砕および混合原料 |

| 粒子の均一性 | 高い - 狭い粒度分布 | 低い - より広い粒度分布(微粒子が多い) |

| エネルギー効率 | 粗粉砕/中粉砕で高い | 粗粉砕では低い。超微粉砕ではより良い |

| 材料の多様性 | 低い(トウモロコシ、小麦などの脆い穀物に最適) | 高い(繊維質、油分を含む材料、混合材料に対応) |

| メンテナンスとコスト | 初期費用は高いが、長期的な運用コストは低い | 初期費用は低いが、エネルギーと部品交換のコストが高い |

まだどのミルがお客様の運用に適しているか確信が持てませんか?

KINTEKでは、飼料および穀物分析のためのラボ機器と消耗品の専門家です。当社の専門家は、特定の材料と生産目標に最適な粉砕ソリューションを決定するお手伝いをします。

今すぐお問い合わせください。当社のお問い合わせフォームからご連絡いただき、お客様のニーズについてご相談の上、最大の効率と収益性のために正しい技術に投資していることを確認してください。

ビジュアルガイド

関連製品

- サンプル前処理用実験室用乳鉢グラインダー

- ラボ用単軸横型ポットミル

- 実験室用水平遊星ボールミル粉砕機

- ゴム破砕機用オープンタイプ二本ロール混合機

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

よくある質問

- 実験室用の破砕・粉砕システムは、ヘチマ繊維の前処理にどのように貢献しますか?

- ジルコニアはミリング(切削加工)できますか?グリーン状態と焼結後のミリング工程をマスターする

- コロイドミルにはどのような利点がありますか?優れた粒子径縮小と安定したエマルションを実現

- 粉砕ボールの材質とは?鋼鉄、セラミック、および材料選択のガイド

- ボールミルの限界とは?効率と純度における主な欠点

- ボールミルプロセスのパラメーターとは何ですか?効率と粒度を最適化するための粉砕

- 手作業での粉砕に瑪瑙乳鉢が使用されるのはなぜですか?LLZO電解質の混合における純度を確保する

- ボールミルの構成要素は何ですか?効率的な粉砕のための5つの主要部品を解説