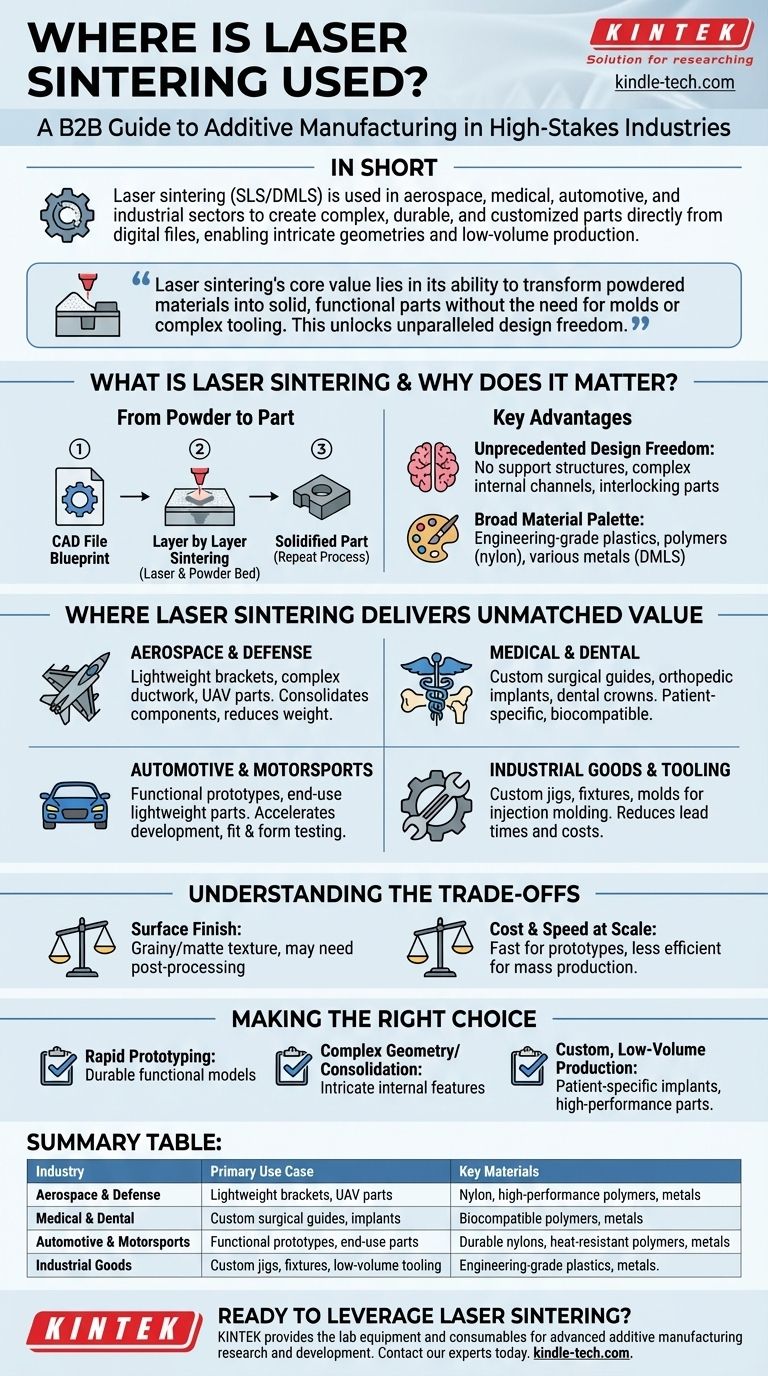

簡単に言えば、レーザー焼結は航空宇宙、医療、自動車、産業製造といった重要な産業で、デジタル設計ファイルから直接、複雑で耐久性があり、しばしばカスタマイズされた部品を作成するために使用されています。この積層造形プロセスは、従来の製造方法では困難な、複雑な形状や少量生産の機能部品の製造において優れた能力を発揮します。

レーザー焼結の核となる価値は、粉末材料を金型や複雑な工具を必要とせずに、固体の機能部品に変える能力にあります。これにより、比類のない設計の自由がもたらされ、ラピッドプロトタイピング、カスタム製造、高性能部品の生産に理想的な選択肢となっています。

レーザー焼結とは何か、そしてなぜ重要なのか?

レーザー焼結は、選択的レーザー焼結(SLS)とも呼ばれ、成熟した信頼性の高い3Dプリントの一種です。その基本的なプロセスを理解することで、なぜ現代のエンジニアリングと製造においてこれほど重要になったのかが明らかになります。

粉末から部品へ:基本的なプロセス

この技術は、強力で高精度のレーザーを使用して、粉末材料を層ごとに融合、つまり焼結させることで機能します。CAD(コンピューター支援設計)ファイルが設計図として機能し、レーザーをガイドして粉末の層の上に部品の断面を正確にトレースし、固化させます。

1つの層が完成すると、新しい粉末の層が上部に広げられ、オブジェクト全体が構築されるまでこのプロセスが繰り返されます。

主な利点:前例のない設計の自由

部品は常に周囲の未使用の粉末によって支持されるため、レーザー焼結は他の3Dプリント方法で一般的な専用のサポート構造を必要としません。これにより、極めて複雑な内部チャネル、単一の部品としてプリントされた可動する連結部品、機械加工や成形では不可能な有機的な形状の作成が可能になります。

主な利点:幅広い材料パレット

レーザー焼結は、1種類の材料に限定されません。幅広いエンジニアリンググレードのプラスチックやポリマー(ナイロンなど)、およびさまざまな金属(このプロセスはダイレクトメタルレーザー焼結またはDMLSと呼ばれることが多い)に対応しています。この汎用性により、柔軟性から高強度、耐熱性まで、特定の特性を持つ部品を作成できます。

レーザー焼結が比類のない価値を提供する分野

レーザー焼結の独自の機能により、性能、カスタマイズ、速度が最重要視される産業において不可欠なツールとなっています。

航空宇宙・防衛

航空宇宙では、1グラムの重量も重要です。レーザー焼結は、軽量でありながら強力な部品、例えばブラケット、複雑なダクト、無人航空機(UAV)部品の製造に使用されます。これにより、エンジニアは複数のコンポーネントを単一の最適化された部品に統合し、組み立て時間と潜在的な故障箇所を削減できます。

医療・歯科

この技術は、患者固有のケアに革命をもたらしました。CTまたはMRIスキャンから得られた個人の解剖学的構造に完全に合わせた、カスタム手術ガイド、整形外科用インプラント(膝や股関節の置換など)、歯科用クラウンの作成に使用されます。生体適合性材料を使用できる能力がここで重要となります。

自動車・モータースポーツ

初期コンセプトからレーストラックまで、レーザー焼結は自動車開発を加速させます。適合性、形状、性能テストのための機能プロトタイプの作成に広く使用されています。高性能モータースポーツでは、軽量で極限状態に耐えることができる少量生産の最終使用部品の製造に使用されます。

産業用品・工具

レーザー焼結は、従来の製造業を改善するためにも使用されます。企業は、カスタム治具、固定具、さらには射出成形用の金型を迅速に製造するためにこれを使用し、従来の金型製作に伴うリードタイムとコストを大幅に削減します。

トレードオフの理解

強力である一方で、レーザー焼結は万能な解決策ではありません。その限界を認識することが、効果的に使用するための鍵となります。

表面仕上げと多孔性

レーザー焼結によって製造された部品は、通常、わずかにざらざらした、またはマットな表面仕上げになります。完全に機能的ではありますが、滑らかで美しい表面が必要な場合は、研磨、ポリッシング、コーティングなどの二次的な後処理ステップが必要となることがよくあります。

規模におけるコストと速度

単一の複雑なプロトタイプを製造する場合、レーザー焼結は非常に高速で費用対効果が高いです。しかし、数千個の単純な部品を大量生産する場合、射出成形のような従来の製造方法は、単位あたりのコストが大幅に安く、速度も速いです。

プロジェクトに最適な選択をする

適切な製造プロセスを選択するかどうかは、プロジェクトの具体的な目標に完全に依存します。

- 迅速なプロトタイピングが主な焦点である場合:レーザー焼結は、数日で実世界でのテスト用の耐久性のある機能モデルを作成するのに理想的です。

- 複雑な形状や部品の統合が主な焦点である場合:この技術を使用して、他の方法では作成不可能な複雑な内部特徴を持つ部品を構築します。

- カスタムの少量生産が主な焦点である場合:患者固有の医療用インプラントや、カスタマイズが重要な高性能部品の製造に最適なソリューションです。

最終的に、レーザー焼結は、従来の制約を取り除き、エンジニアが製造の実現可能性ではなく、最適な機能のために設計および構築することを可能にする革新的な製造ツールです。

要約表:

| 産業 | 主な用途 | 主要材料 |

|---|---|---|

| 航空宇宙・防衛 | 軽量ブラケット、複雑なダクト、UAV部品 | ナイロン、高性能ポリマー、金属 |

| 医療・歯科 | カスタム手術ガイド、整形外科用インプラント、歯科用クラウン | 生体適合性ポリマー、金属(例:チタン) |

| 自動車・モータースポーツ | 機能プロトタイプ、最終使用軽量部品 | 耐久性ナイロン、耐熱ポリマー、金属 |

| 産業用品 | カスタム治具、固定具、少量生産工具 | エンジニアリンググレードプラスチック、金属 |

研究室のプロジェクトにレーザー焼結を活用する準備はできていますか? KINTEKは、高度な積層造形研究開発をサポートするために必要な実験装置と消耗品の提供を専門としています。新しい医療機器のプロトタイピングを行う場合でも、航空宇宙用の材料をテストする場合でも、当社のソリューションは精度と信頼性を達成するのに役立ちます。今すぐ専門家にお問い合わせください。お客様の研究室の成功のために、どのように設備を提供できるかをご相談させていただきます。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 実験用ミニSS高圧オートクレーブ反応器