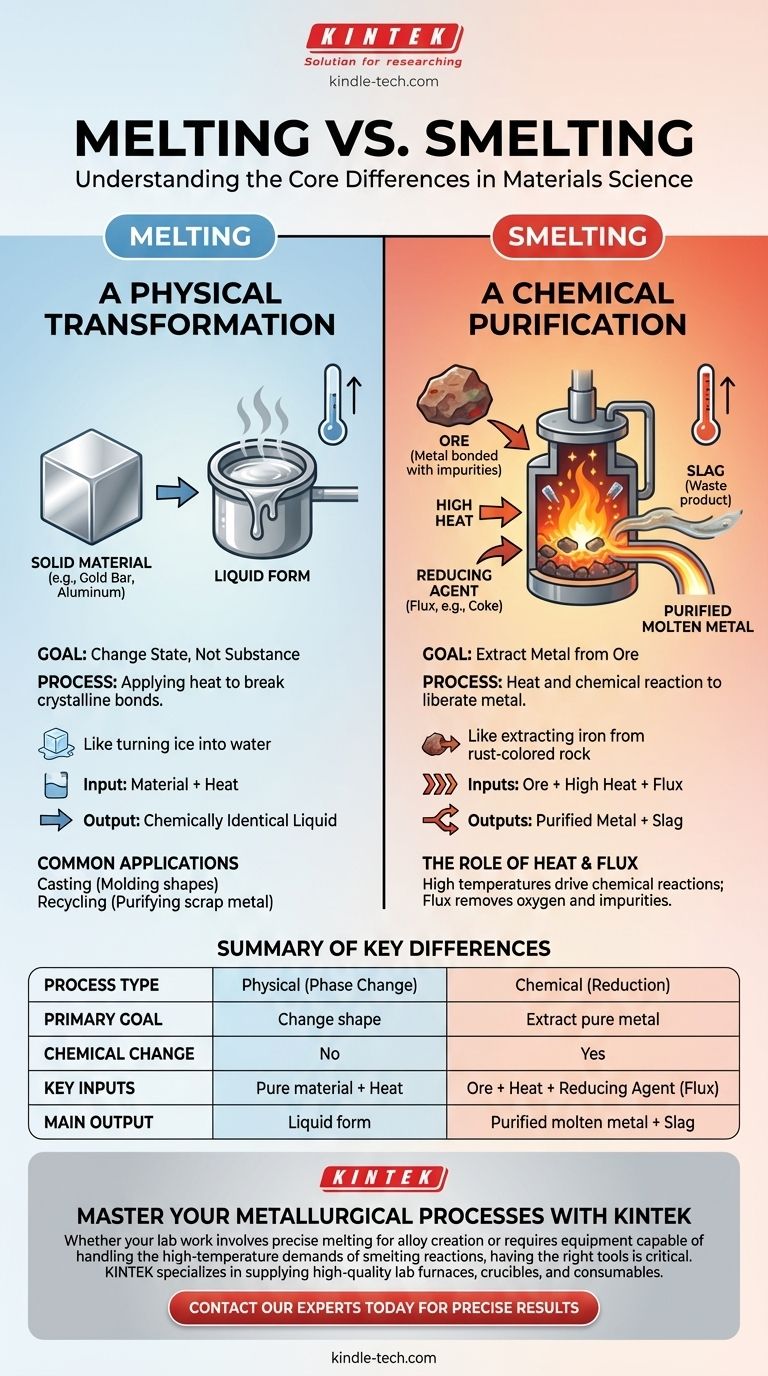

どちらのプロセスも強い熱を伴いますが、融解と製錬は、目的が異なる根本的に異なる操作です。融解は、物質の化学的同一性を変えることなく、固体の状態から液体に変化させる純粋な物理的プロセスです。一方、製錬は、熱と還元剤を使用して鉱石から純粋な金属を抽出する複雑な化学プロセスであり、材料の組成を根本的に変化させます。

核となる違いは目的です。融解は材料の形態を変えるのに対し、製錬は材料の物質を変えます。融解は氷を水に変えるようなもので、製錬は錆びた色の岩石から鉄を抽出するようなものだと考えてください。

融解の目的:物理的変態

融解は、熱エネルギーのみによって引き起こされる、材料科学における最も基本的な相転移の1つです。その目的は、新しい物質を作り出すことではなく、既存の物質を液体にすることです。

物質ではなく状態の変化

金塊、アルミ缶、氷の塊など、物体を融解させるときは、その結晶構造を結びつけている結合を破壊するのに十分な熱を加えているだけです。結果として得られる液体は、それが由来する固体と化学的に同一です。

一般的な用途

このプロセスは、溶融金属を型に流し込んで特定の形状を作成する鋳造などの作業に使用されます。また、スクラップ金属を溶かして精製し、新しい製品に再成形するリサイクルの最初のステップでもあります。

熱の役割

融解に必要な唯一の入力は熱です。材料が特定の融点に達すると、液体への移行が始まります。化学反応は必要なく、意図もされていません。

製錬の目的:化学的精製

製錬は抽出冶金の一種です。その目的は、貴重な金属を鉱石内の自然な不純な状態から化学的に分離することです。

鉱石からの金属抽出

鉄、銅、鉛などの金属は、自然界では純粋な形で発見されることはめったにありません。これらは鉱石として存在し、金属が他の元素、通常は酸素(酸化物として)と化学的に結合し、岩石やその他の不純物と混ざり合っている鉱物です。

化学反応のトリオ

製錬は、化学的分離を引き起こすために、3つの主要な入力の組み合わせに依存しています。

- 高温:化学反応を促進するために、金属の単純な融点よりもはるかに高い温度に加熱されます。

- 鉱石:目的の金属の供給源。

- 還元剤(フラックス):これは融解にはない重要な成分です。コークス(炭素の一種)などの物質が添加されます。高温では、炭素が金属酸化物から酸素原子を「奪い」、精製された溶融金属を残します。

副産物:スラグ

このプロセス中に、フラックスは鉱石からの他の不純物(砂や岩石など)とも結合します。これにより、スラグと呼ばれるガラス状の液体廃棄物が形成されます。スラグは溶融金属よりも密度が低いため、都合よく上部に浮き上がり、そこで取り除かれます。

トレードオフと主な違いの理解

これら2つのプロセスを混同すると、材料生産の根本的な誤解につながる可能性があります。重要なのは、入力と出力を分析することです。

入力の複雑さ

融解は単純です。材料と熱源が必要です。製錬は複雑です。鉱石、熱源、および目的の反応を強制するための特定の化学還元剤(フラックス)が必要です。

最終製品

融解の出力は、開始時と同じ材料が液体状態になったものです。製錬の出力は、精製された溶融金属と廃棄スラグという2つの異なる新しい物質です。

エネルギーと温度

製錬は、単純な融解よりもはるかに高い温度を必要とすることがほとんどです。これは、エネルギーが材料の物理的状態を変えるだけでなく、要求の厳しい化学反応を促進するためです。

実際にそれらを区別する方法

どのプロセスが議論されているかを判断するには、最終的な目標と関与する成分に焦点を当てます。

- 既存の金属の成形またはリサイクルが主な焦点である場合:それは融解です。

- 岩石のような鉱物から新しい生の金属を生産することが主な焦点である場合:それは製錬です。

- 分離を促進するためにコークスや石灰石などの化学物質が添加される場合:それは製錬の明確な指標です。

- 精製された材料を液化するまで加熱するだけのプロセスである場合:それは単に融解です。

この区別を理解することは、材料科学と冶金学の基礎を習得するための第一歩です。

要約表:

| 特徴 | 融解 | 製錬 |

|---|---|---|

| プロセスタイプ | 物理的(相変化) | 化学的(還元) |

| 主な目的 | 形状変更(例:鋳造、リサイクル) | 鉱石から純粋な金属を抽出 |

| 化学変化 | なし | あり |

| 主要な入力 | 純粋な材料 + 熱 | 鉱石 + 熱 + 還元剤(フラックス) |

| 主な出力 | 入力材料の液体形態 | 精製された溶融金属 + スラグ(廃棄物) |

KINTEKで冶金プロセスをマスターしましょう

合金作成のための精密な融解を伴う実験室作業であろうと、製錬反応の高温要求に対応できる装置が必要であろうと、適切なツールを持つことは成功と安全のために不可欠です。

KINTEKは、冶金学および材料科学の研究所の正確なニーズに合わせて調整された高品質の実験室用炉、るつぼ、消耗品を専門に供給しています。当社の装置は、単純な融解と複雑な化学抽出プロセスの両方において、正確な温度制御、耐久性、信頼性を保証します。

正確で効率的な結果を達成するためのお手伝いをさせてください。 今すぐ当社の専門家にお問い合わせください。お客様の特定の用途に最適なソリューションを見つけることができます。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

よくある質問

- 昇温速度とは何ですか、またそれが融点測定にどのように影響しますか?正確な熱分析の鍵をマスターしましょう

- CoCeBa触媒調製における高温実験室用オーブンの機能は何ですか?前駆体の安定性を確保する

- 真空注型にはどのくらいの時間がかかりますか?7〜10日間のタイムラインの詳細な内訳

- マグネトロンスパッタリングとは?研究室向けに優れた薄膜コーティングを実現

- マグネトロンスパッタリングプラズマの温度は何度ですか?低温薄膜堆積の鍵を解き明かす

- 超低温フリーザーは一般的にどこで使用されていますか?研究室、病院、バイオテクノロジーにとって不可欠です

- 電気めっきによるセンサー膜の作製における課題は何ですか?信頼性の高いセンサーのための均一性の達成

- ろう付けにはどのような用途がありますか?異種金属を強力で漏れのない接合で結合する