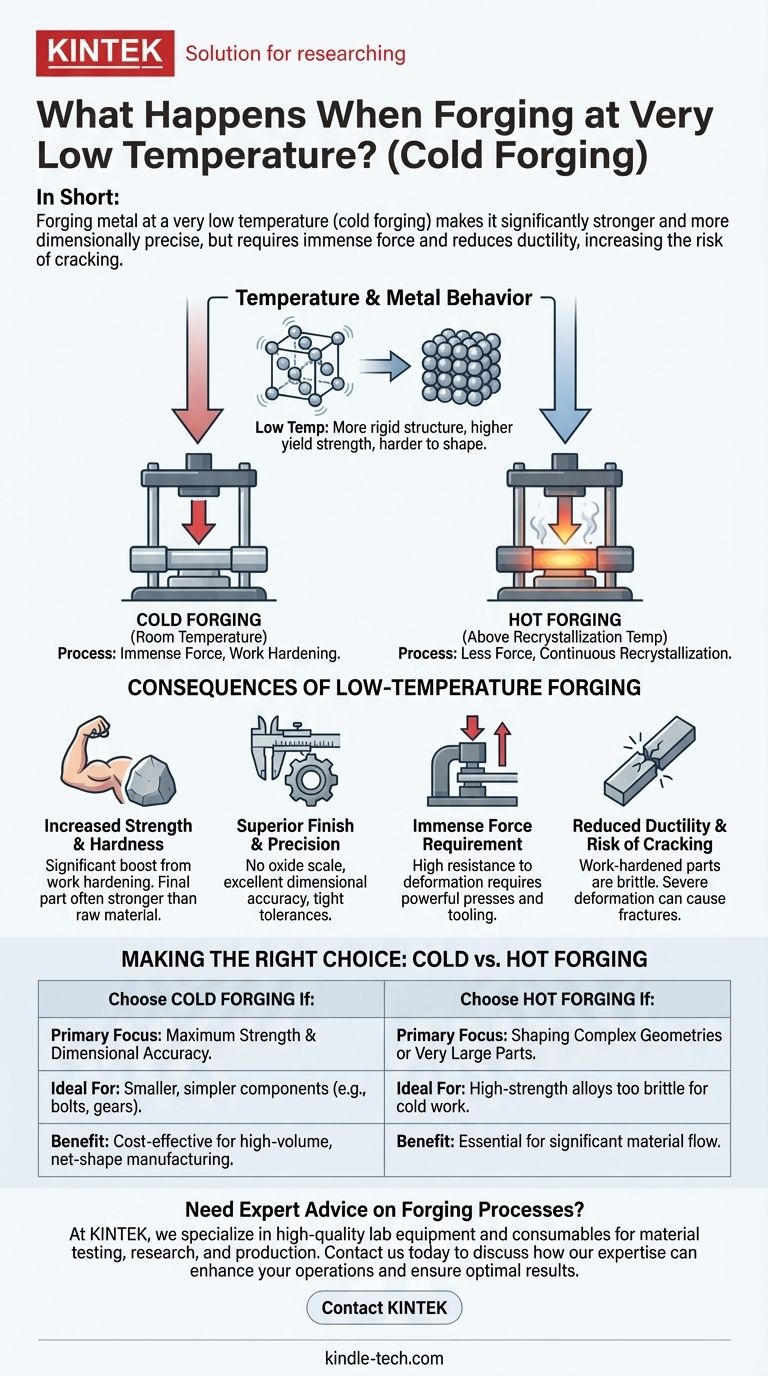

簡単に言えば、金属を非常に低い温度で鍛造すると、材料は著しく強度と寸法精度が向上しますが、その代償は大きいです。冷間鍛造として知られるこのプロセスは、金属を成形するために莫大な力を必要とし、その延性を劇的に低下させるため、作業中に材料が亀裂や破損を起こすリスクが高まります。

金属を鍛造する温度は、単なる好みの問題ではありません。それは基本的な工学的トレードオフです。温度を下げると、材料の加工性が犠牲になる代わりに、最終製品で優れた強度、硬度、表面仕上げが得られます。

鍛造における温度の重要な役割

低温鍛造の結果を理解するためには、まず温度が金属の基本的な特性をどのように変化させるかを理解する必要があります。これは、材料を成形しやすくすることと、望ましい最終特性を達成することの間のバランスです。

温度が金属の挙動に与える影響

熱は金属の結晶構造にエネルギーを導入し、原子がより自由に動けるようにします。これにより、金属はより柔らかく、より可鍛性があり、より延性が高くなります。つまり、破損することなく伸ばしたり成形したりできます。

逆に、低温では原子構造がより硬直しています。材料の降伏強度(永久変形に対する抵抗)がはるかに高いため、成形が著しく困難になります。

「低温」鍛造の定義

「非常に低い温度」での鍛造について話す場合、通常は室温またはその付近で行われるプロセスを指します。これは正式には冷間鍛造として知られています。

これは、金属が再結晶温度以上に加熱される熱間鍛造とは対照的です。この高温では、材料の内部構造は加工中に継続的に再形成され、脆くなるのを防ぎます。

加工硬化のメカニズム

低温で金属を変形させると、加工硬化(またはひずみ硬化)と呼ばれるプロセスを通じてその内部構造が根本的に変化します。

金属が圧縮され成形されると、その結晶格子内に転位や欠陥が生じます。これらの不完全性が互いに邪魔し合い、結晶面が互いに滑り合うのが徐々に困難になります。この内部移動に対する抵抗が、最終部品をより硬く、より強くする要因です。

低温で鍛造することの弊害

冷間鍛造を選択することは、特定の成果を達成するための意図的な決定です。これらの結果には、管理しなければならない重大な課題が伴います。

利点:強度と硬度の向上

冷間鍛造の主な利点は、加工硬化による引張強度と硬度の著しい向上です。最終部品は、元の原材料よりも、また熱間鍛造または機械加工された部品よりもはるかに強くなることがあります。

利点:優れた表面仕上げと精度

冷間鍛造は極端な熱なしで行われるため、金属の表面に酸化膜(スケール)が形成されません。これにより、滑らかでクリーンな仕上げと優れた寸法精度および厳しい公差が得られ、高価な二次加工の必要がなくなることがよくあります。

課題:莫大な力が必要

冷間鍛造の最大の課題は、必要な力の膨大さです。材料は変形に対して非常に高い抵抗力を持つため、プレスやハンマーは非常に強力で頑丈でなければならず、設備や工具のコストが高くなります。

課題:延性の低下と亀裂のリスク

強度の代償は延性の損失です。加工硬化された部品はより脆くなります。変形が厳しすぎるか、速すぎると、内部応力が材料の限界を超え、表面に亀裂が生じたり、ワークピースが完全に破損したりする可能性があります。

トレードオフの理解:冷間鍛造 vs 熱間鍛造

冷間鍛造と熱間鍛造の選択は、部品の設計、使用される材料、および望ましい最終特性によって完全に決定されます。

冷間鍛造を選択する場合

冷間鍛造は、強度と精度が最重要視される、小型で単純な部品を大量生産するのに理想的です。低炭素鋼、銅、アルミニウム合金などの柔らかく延性のある金属に最適です。一般的な例としては、ボルト、ネジ、シャフトやギアなどの自動車部品があります。

熱間鍛造が必要な場合

熱間鍛造は、非常に大きな部品や、かなりの材料流動を必要とする複雑な形状の部品にとって唯一の選択肢です。また、冷間加工するには脆すぎる高強度合金(チタンやニッケル基超合金など)にも不可欠です。必要な力は少なくて済みますが、寸法精度が低く、表面仕上げが粗くなります。

目標に合った選択をする

「正しい」鍛造温度とは、プロジェクトの特定の工学的および経済的要件に最も合致するものです。

- 最大の強度と寸法精度が主な焦点である場合: 材料と部品の形状がプロセスに適していると仮定すれば、冷間鍛造が優れた選択肢です。

- 複雑な形状や非常に大きな部品の成形が主な焦点である場合: 部品を破損させることなく必要な材料変形を達成するには、熱間鍛造が不可欠です。

- 高容量部品のニアネットシェイプ製造が主な焦点である場合: 冷間鍛造は、材料の無駄を最小限に抑え、二次加工を不要にすることで、長期的にはより費用対効果が高いことがよくあります。

最終的に、鍛造温度の選択は、部品の望ましい最終特性と、材料の物理的限界および設備の能力とのバランスをとる戦略的な決定です。

要約表:

| 側面 | 冷間鍛造(低温) | 熱間鍛造(高温) |

|---|---|---|

| 強度・硬度 | 加工硬化により著しく向上 | 低い、材料は柔らかい |

| 寸法精度 | 優れている、優れた表面仕上げ | 低い、スケールを伴う粗い表面 |

| 必要な力 | 非常に高い | 低い |

| 延性 | 低下、亀裂のリスクあり | 高い、材料はより可鍛性がある |

| 理想的な用途 | 小型、大量生産部品(例:ボルト、ギア) | 大型、複雑な部品、高強度合金 |

研究室や生産ニーズに適した鍛造プロセスを選択するための専門家のアドバイスが必要ですか?

KINTEKでは、お客様の特定の要件に合わせて調整された高品質の実験装置と消耗品を提供することに特化しています。材料試験、研究、生産のいずれに取り組んでいる場合でも、当社のソリューションは正確で信頼性の高い結果を達成するのに役立ちます。

お問い合わせフォームから今すぐお問い合わせください。当社の専門知識がお客様の業務をどのように強化し、プロジェクトに最適な鍛造方法を選択できるかについてご相談ください。

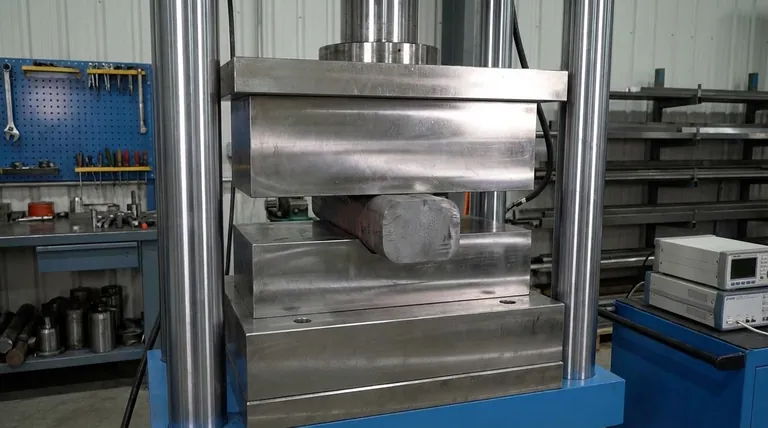

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- XRF & KBRペレットプレス用自動実験室油圧プレス

- ラボ用油圧ペレットプレス実験装置

- ボタン電池用実験室用油圧プレス ラボペレットプレス

よくある質問

- 一軸プレスと静水圧プレスとは?適切な粉末成形方法の選択

- コールドアイソスタティックプレス(CIP)の重要性とは?リチウム充填LLZO複合アノードの調製を最適化する

- 冷間静水圧プレス(CIP)の例とは何ですか?粉末成形における均一な密度を達成する

- 乾式プレス後のMgAl2O4にコールド等方圧プレス(CIP)を使用する理由とは?欠陥のない透明性を実現する

- コールド等方圧プレスは、マイクロ硬さの均一性をどのように向上させますか? TiC10/Cu-Al2O3複合材料における一貫性の達成

- Li2MnSiO4のHIP合成におけるステンレス鋼カプセルの機能とは?結晶成長における重要な役割

- Li3PS4 および Na3PS4 において、等方圧プレスは一軸プレスと比較してどのように異なりますか?最適な緻密化方法を見つける

- CIPとHIPのプロセスとは?優れた材料のための成形と高密度化