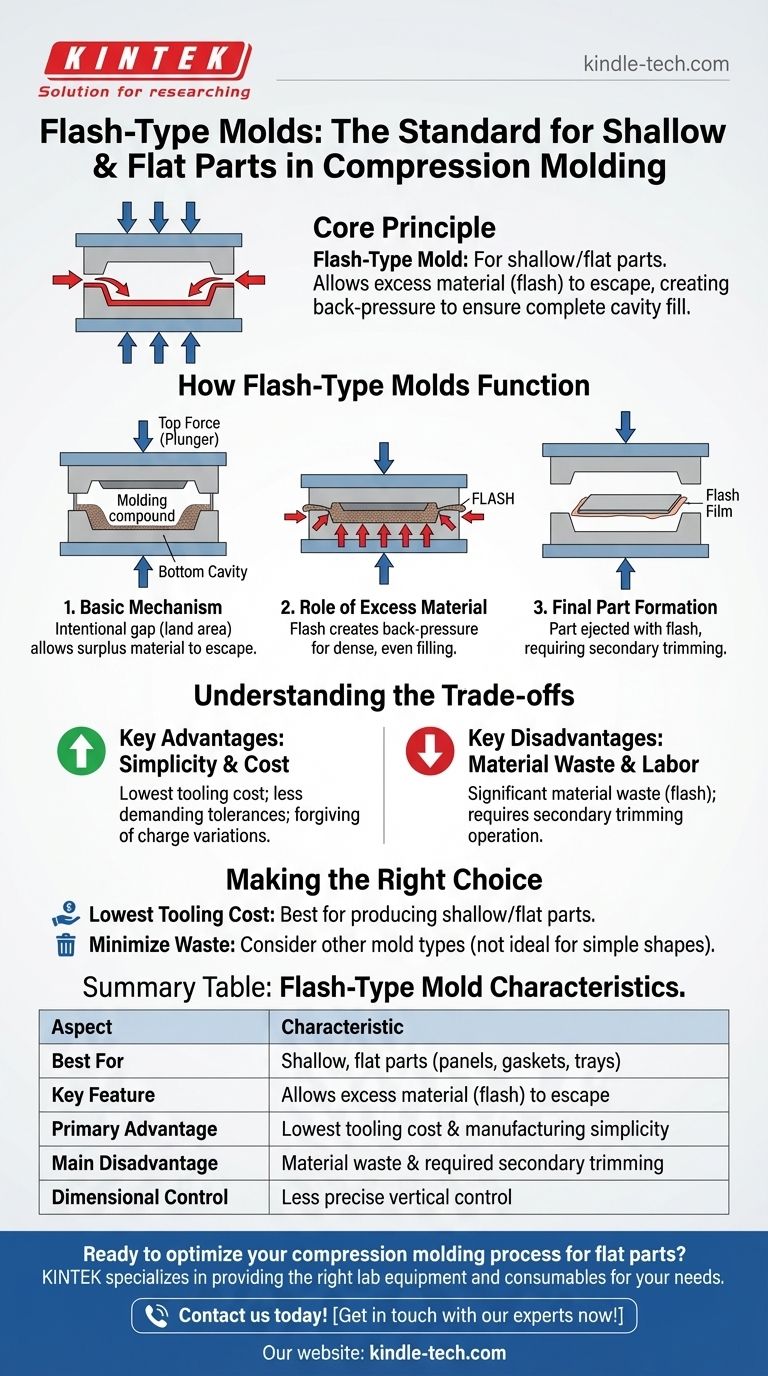

浅い部品や平坦な部品の場合、圧縮成形の標準的な選択肢はフラッシュ型金型です。この設計は、垂直方向の「シャットオフ」寸法の精度が、シンプルさと費用対効果よりも重要ではない部品のために特別に設計されています。この金型の決定的な特徴は、金型が閉じる際に、余分な材料(「フラッシュ」として知られる)が意図的に押し出されることです。

その核心原理は単純です。フラッシュ型金型は、キャビティが完全に充填されるように、余分な材料を油圧媒体として使用する「オープン」システムです。これにより、後処理(フラッシュのトリミング)のコストが許容できる、より単純で平坦な部品に理想的です。

フラッシュ型金型の機能

フラッシュ型金型の設計と操作は、圧縮成形におけるその用途を理解する上で不可欠です。

基本的なメカニズム

フラッシュ型金型は、上部のプランジャーと下部のキャビティで構成されています。成形コンパウンドがキャビティに配置され、プレスが閉じると、プランジャーが圧力を加えます。

「ランドエリア」と呼ばれることが多い接合面は、完全な密閉を形成しません。この意図的な隙間により、金型が完全に閉じる際に余分な材料が逃げることができます。

余分な材料(フラッシュ)の役割

「フラッシュ」は単なる廃棄物ではなく、プロセスの機能的な部分です。余分な材料が押し出されると、金型キャビティ内に背圧が生じます。

この圧力により、キャビティ全体が密に均一に充填され、特に広く平坦な表面積にわたって均一な部品を達成するために重要です。

最終部品の形成

材料が熱と圧力の下で硬化すると、金型が開かれます。完成した部品は、その周囲に付着した薄いフラッシュの膜とともに排出されます。このフラッシュは、二次的なトリミング作業で除去する必要があります。

トレードオフの理解

フラッシュ型金型を選択することは、特定の用途に適した明確な一連の利点と欠点を受け入れることを意味します。

主な利点:シンプルさとコスト

フラッシュ型金型は、一般的に最もシンプルで製造コストが低い金型です。シャットオフ面の公差は他の金型タイプと比較して要求が少なく、機械加工時間とコストを削減できます。

この設計は、金型に装填される材料の量(「チャージ」)のわずかな変動に対しても寛容であり、余分な材料が逃げる明確な経路があるためです。

主な欠点:材料の無駄と労力

最も大きな欠点は、フラッシュの発生であり、これは材料の無駄です。これは、高価な成形コンパウンドを使用する場合、かなりのコストになる可能性があります。

さらに、フラッシュはトリミングする必要があり、二次的な作業が追加されます。これには手作業または自動トリミング装置が必要となる場合があり、部品あたりの全体的なコストが増加します。

部品品質への影響

部品の最終的な厚さは押し出されるフラッシュの量によって決まるため、フラッシュ型金型は、より複雑な設計と比較して、垂直方向の寸法に対する精密な制御が劣ります。このため、高精度部品には不向きです。

目標に合った適切な選択をする

フラッシュ型金型の使用に関する決定は、部品の形状とコスト要件によって完全に左右されます。

- 浅い部品や平坦な部品を最低限の工具コストで製造することが主な焦点である場合:フラッシュ型金型は、その製造のシンプルさから決定的な選択肢です。

- 材料の無駄と後処理を最小限に抑えることが主な焦点である場合:半陽型金型や陽型金型など、より複雑で高価な金型設計を検討する必要がありますが、これらは単純で平坦な形状には理想的ではありません。

最終的に、パネル、ガスケット、トレイなどの部品の場合、フラッシュ型金型は機能とコストの最も実用的なバランスを提供します。

要約表:

| 側面 | フラッシュ型金型の特徴 |

|---|---|

| 最適用途 | 浅く平坦な部品(パネル、ガスケット、トレイ) |

| 主な特徴 | 余分な材料(フラッシュ)が逃げることを許容する |

| 主な利点 | 最低限の工具コストと製造のシンプルさ |

| 主な欠点 | 材料の無駄と二次トリミングの必要性 |

| 寸法制御 | 垂直方向の制御が劣る、より単純な形状に理想的 |

平坦な部品の圧縮成形プロセスを最適化する準備はできていますか?

KINTEKでは、材料試験および生産ニーズをサポートするための適切なラボ機器と消耗品の提供を専門としています。当社の専門知識は、お客様の特定の用途において、費用対効果と品質を確保しながら、最も効率的な成形ソリューションを選択するのに役立ちます。

お客様のラボの目標をサポートし、圧縮成形の結果を向上させる方法について、今すぐお問い合わせください。

ビジュアルガイド