ほとんどの物理蒸着(PVD)プロセスでプラズマを生成し維持するために必要な主要なガスは、不活性貴ガスであり、アルゴン(Ar)が業界標準です。アルゴンは物理的なスパッタリングメカニズムに不可欠ですが、窒素や酸素のような他の反応性ガスは、プラズマを生成するためではなく、基板表面に目的のコーティングを化学的に形成するために意図的に導入されることがよくあります。

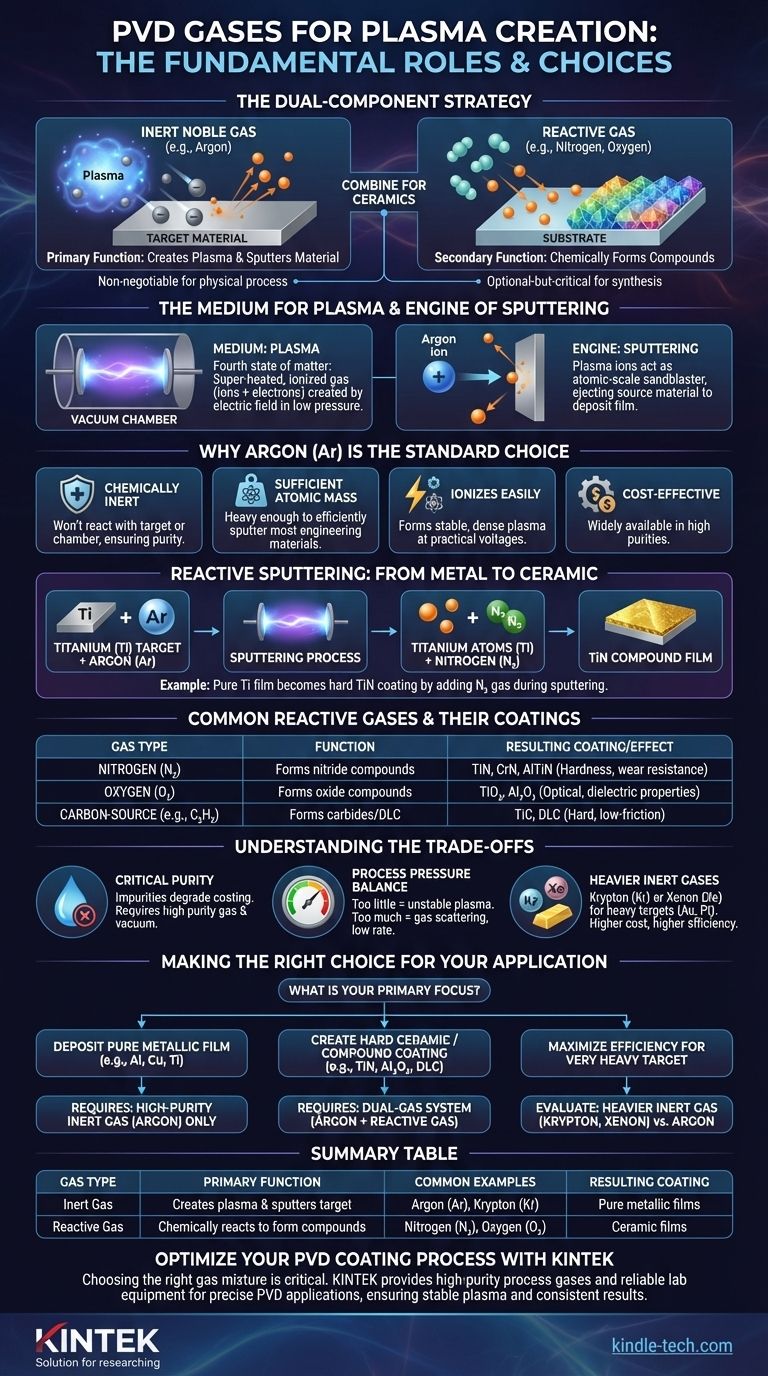

PVDにおけるガスの選択は、二成分戦略です。不活性ガスは、プラズマを生成し、ソース材料を物理的に放出するために不可欠であり、反応性ガスは、セラミックスのような複合膜を合成するためのオプションであるが重要な成分です。

PVDにおけるガスの基本的な役割

特定のガスが選ばれる理由を理解するには、まずPVD真空チャンバー内でのガスの2つの異なる機能、すなわちプラズマの生成とコーティング材料の剥離を分解する必要があります。

プラズマの媒体

プラズマはしばしば物質の第4の状態と呼ばれます。それは、自由な動きをするイオンと電子を含む、超加熱されたイオン化ガスです。

この状態を生成するために、低圧ガスが真空チャンバーに導入されます。次に強い電場が印加され、ガス原子にエネルギーを与え、電子を剥ぎ取って、プラズマを構成する正に帯電したイオンと自由電子を生成します。

スパッタリングの原動力

最も一般的なPVD方法の1つであるスパッタリングでは、プラズマは高エネルギーの飛翔体の源として機能します。重い正に帯電したガスイオン(アルゴンのような)は、電場によって加速され、ターゲットとして知られるソース材料に向けられます。

これを原子スケールのサンドブラスターと考えてください。これらのイオンは十分な力でターゲットに衝突し、ターゲット材料の原子を叩き落とし、または「スパッタリング」します。これらのスパッタリングされた原子はチャンバー内を移動し、部品に堆積して薄膜を形成します。

アルゴンが標準的に選ばれる理由

アルゴンは、いくつかの重要な理由からPVD業界の主力です。

- 化学的に不活性です。ターゲット材料や真空チャンバー内のコンポーネントと反応せず、純粋な堆積プロセスを保証します。

- 十分な原子量を持っています。アルゴンは、ほとんどの一般的なエンジニアリング材料を効率的にスパッタリングするのに十分な重さでありながら、法外に高価ではありません。

- 比較的容易にイオン化します。これにより、実用的な電圧と圧力で安定した高密度プラズマを形成できます。

- これらのプロセスに必要な高純度で、費用対効果が高く、広く入手可能です。

不活性を超えて:反応性ガスの役割

アルゴンがプロセスの物理的な部分を処理する一方で、反応性ガスは化学的な部分を処理します。反応性スパッタリングとして知られるこのプロセスは、硬くて耐摩耗性の複合膜を生成するために使用されます。

金属からセラミックスへ

チタン(Ti)ターゲットをアルゴンのみでスパッタリングすると、純粋なチタン膜が堆積します。しかし、一般的な金色の硬質コーティングである窒化チタン(TiN)を生成するには、2番目のガスが必要です。

この場合、制御された量の窒素(N₂)ガスがアルゴンとともにチャンバーに導入されます。スパッタリングされたチタン原子はターゲットから移動し、プラズマ中および基板表面の窒素と反応してTiN複合膜を形成します。

一般的な反応性ガスとそのコーティング

この原理は幅広い材料に適用され、高度に設計された表面の合成を可能にします。

- 窒素(N₂)は、TiN、CrN、AlTiNなどの窒化物コーティングを形成するために使用され、その硬度と耐摩耗性で高く評価されています。

- 酸素(O₂)は、二酸化チタン(TiO₂)や酸化アルミニウム(Al₂O₃)などの酸化物コーティングを形成するために使用され、これらは光学特性または誘電特性のためにしばしば使用されます。

- 炭素源ガス(アセチレン、C₂H₂など)は、炭化物コーティング(例:TiC)や硬質で低摩擦のダイヤモンドライクカーボン(DLC)膜を形成するために使用されます。

トレードオフの理解

ガスの選択と制御は、PVDコーティングの成功にとって極めて重要であり、いくつかの要因を慎重に管理する必要があります。

純度の絶対的な必要性

プロセスガス中の意図しない不純物(水蒸気や不十分な真空による残留空気など)は、成長する膜に取り込まれる可能性があります。この汚染は、コーティングの密着性、構造、性能を著しく低下させる可能性があります。

プロセス圧力とその影響

チャンバー内のガスの量(圧力)はデリケートなバランスです。ガスが少なすぎると、プラズマが不安定になったり、効率的なスパッタリングには弱すぎたりする可能性があります。ガスが多すぎると、スパッタリングされた原子がガス原子と頻繁に衝突しすぎて散乱し、基板に到達できなくなり、堆積速度が低下します。

ニッチな用途向けの重い不活性ガス

金(Au)や白金(Pt)のような非常に重いターゲット材料をスパッタリングする場合、アルゴンは効率が低い場合があります。これらの場合、クリプトン(Kr)やキセノン(Xe)のようなより重い不活性ガスは、より高いスパッタリング収率を提供できます。これらのガスはアルゴンよりもかなり高価であるため、トレードオフは重要です。

アプリケーションに適した選択をする

ガスの選択は、作成しようとしている最終的な膜によって完全に決定されます。

- 純粋な金属膜(例:アルミニウム、銅、チタン)の堆積が主な焦点である場合:必要なのは高純度の不活性ガスのみであり、ほとんどの場合、アルゴンになります。

- 硬質セラミックまたは複合コーティング(例:TiN、Al₂O₃、DLC)の作成が主な焦点である場合:スパッタリングプロセスを実行するための高純度アルゴンと、目的の化合物を形成するための特定の高純度反応性ガスの二重ガスシステムが必要になります。

- 非常に重いターゲット元素のスパッタリング効率を最大化することが主な焦点である場合:アルゴンの代わりに、クリプトンやキセノンのようなより高価で重い不活性ガスを使用することの費用対効果を評価する必要があるかもしれません。

最終的に、適切なガスの選択は、堆積の物理的メカニズムと膜の最終的な化学組成の両方を制御することにかかっています。

要約表:

| ガスの種類 | 主な機能 | 一般的な例 | 結果として得られるコーティング/効果 |

|---|---|---|---|

| 不活性ガス | プラズマを生成し、ターゲット材料をスパッタリングする | アルゴン(Ar)、クリプトン(Kr) | 純粋な金属膜(例:Ti、Al) |

| 反応性ガス | 化学的に反応して化合物を形成する | 窒素(N₂)、酸素(O₂) | セラミック膜(例:TiN、Al₂O₃) |

KINTEKでPVDコーティングプロセスを最適化する

純粋な金属層が必要な場合でも、硬くて耐摩耗性のセラミックコーティングが必要な場合でも、適切なガス混合物の選択は、目的の膜特性を達成するために不可欠です。KINTEKは、正確なPVDアプリケーション向けに調整された高純度プロセスガスと信頼性の高いラボ機器の提供を専門としています。

当社の専門知識により、お客様のラボは安定したプラズマを維持し、汚染を制御し、一貫した高品質の結果を達成できます。堆積速度とコーティング性能の向上をお手伝いします。

今すぐ当社の専門家にお問い合わせください お客様の特定のPVDガスおよび機器のニーズについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用