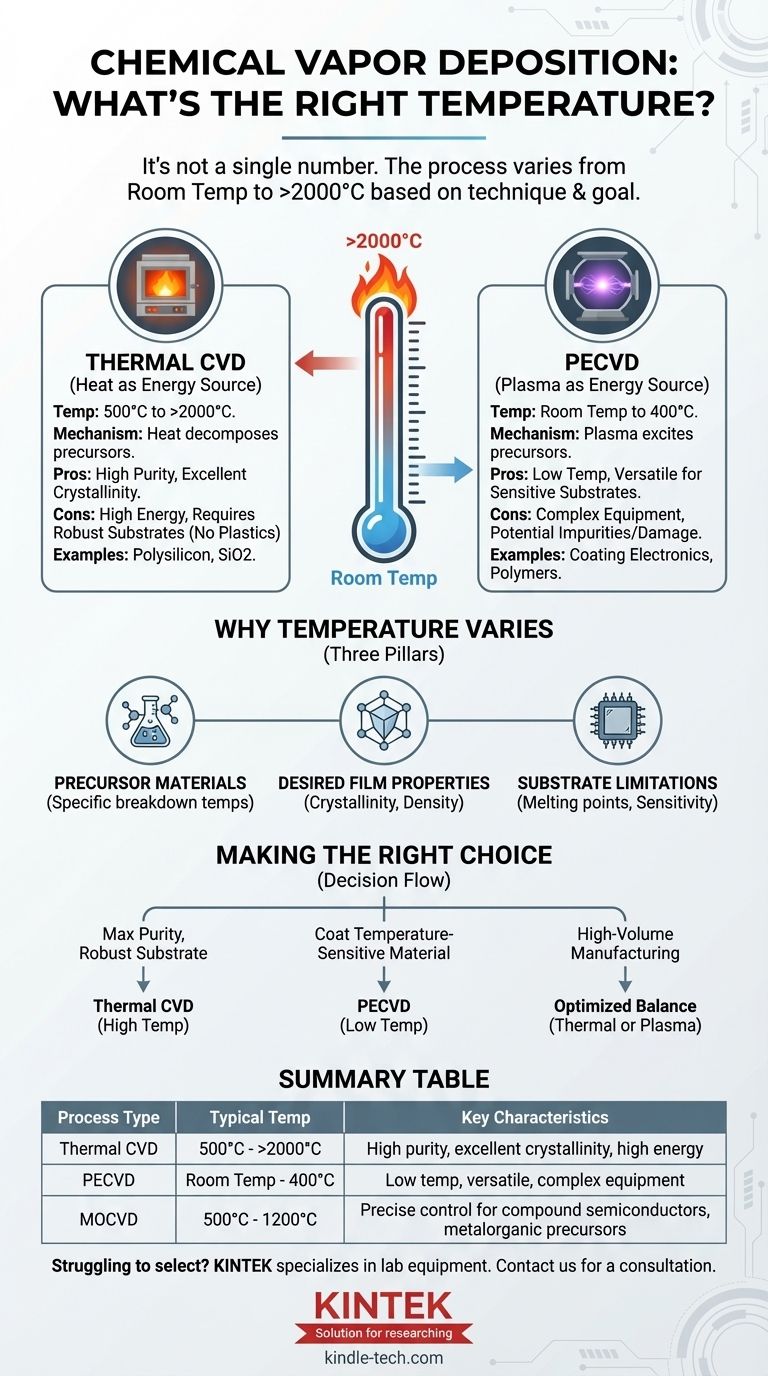

化学気相成長(CVD)に単一の温度というものはありません。 プロセス温度は、特定の技術、使用される前駆体材料、および最終膜に求められる特性によって劇的に異なります。この範囲は、プラズマ支援法では室温近くから、高純度熱プロセスでは2000℃をはるかに超える場合まであります。

CVDの核となる原理は、基板表面で化学反応を開始させるのに十分なエネルギーを提供することです。高温はそのエネルギーを供給する一般的な方法ですが、唯一の方法ではありません。異なるエネルギー源間のトレードオフを理解することが、適切なプロセスを選択するための鍵となります。

CVDにおけるエネルギーの役割

化学気相成長は単一のプロセスではなく、一連の技術の総称です。これらはすべて、前駆体ガスを使用して固体薄膜を表面に堆積させるという共通の目標を持っています。最適な温度とは、必要とされる特定の化学反応に対して適切な量のエネルギーを提供する温度のことです。

主要なエネルギー源としての熱(熱CVD)

従来のCVDは、反応を促進するために熱に依存します。基板をチャンバー内に置き、前駆体ガスが分解・反応して表面に固体層を形成するのに十分な高温に加熱されます。

これが熱CVD、ホットフィラメントCVD、および有機金属CVD(MOCVD)の原理です。これらの方法は、太陽電池に使用される多結晶シリコンや、マイクロエレクトロニクスにおける二酸化ケイ素など、高純度の結晶性膜を作成するためによく使用されます。

代替エネルギー源としてのプラズマ(PECVD)

プラズマエッチング化学気相成長(PECVD)は、はるかに低温での堆積を可能にする大きな進歩です。熱による加熱だけに頼るのではなく、電場を使用して前駆体ガスをプラズマ状態に励起します。

この高エネルギーのプラズマが、化学反応を起こすために必要なエネルギーを提供します。エネルギーは基板の熱加熱ではなくプラズマから供給されるため、プロセスは室温から数百℃という大幅に低い温度で実行できます。

温度がこれほど大きく変動する理由

CVDプロセスで要求される温度は任意の値ではなく、正確な一連の物理的および化学的制約によって決定されます。

前駆体材料

すべての化合物には、分解または反応を開始する特定の温度があります。前駆体ガスの選択は、必要な温度ウィンドウを決定する最初の要因です。

目的とする膜の特性

温度は、堆積される膜の最終的な特性に直接影響します。高温は、より高密度で、より結晶性が高く、純度の高い膜をもたらす傾向があります。低温では、特定の用途で望ましい場合がある非晶質(非結晶性)構造になることがあります。

基板の制約

おそらく最も重要な実際的な制約は基板材料です。融点が150℃のプラスチック基板に900℃で膜を堆積させることはできません。温度に敏感な材料(完成した電子回路やポリマーなど)をコーティングする必要性が、低温PECVD法を使用する主な動機となります。

トレードオフの理解

高温プロセスと低温プロセスの選択は、明確な一連のトレードオフに基づいた重要なエンジニアリング上の決定です。

高温CVD(例:熱CVD)

- 利点: 通常、非常に高い純度と優れた結晶品質の膜を生成します。このプロセスは、基礎材料研究において、よりシンプルで制御しやすいことが多いです。

- 欠点: エネルギー消費が非常に大きく、激しい熱に耐えられる基板が必要です。このプロセスは、完成した電子機器やプラスチックのコーティングには適していません。

低温CVD(例:PECVD)

- 利点: 非常に多用途で、温度に敏感な材料のコーティングを可能にします。また、特定の材料では堆積速度が速くなり、製造スループットが向上します。

- 欠点: 装置がより複雑になります。プラズマ環境は、膜に不純物を導入したり損傷を与えたりすることがあり、結果として得られる膜の品質は、高温の同等品(例:結晶性が低い)と異なる場合があります。

目標に合わせた適切な選択

適切な温度を決定するには、まず目標を定義する必要があります。「適切な」CVDプロセスとは、基板を損傷することなく、目的の膜特性を達成するプロセスです。

- 最高の純度と結晶性を堅牢な基板上で得ることに重点を置く場合: 高温熱CVDプロセスが従来の方法であり、多くの場合、より優れた選択肢となります。

- 温度に敏感な材料のコーティングに重点を置く場合: 低温PECVDプロセスは選択肢であるだけでなく、必要不可欠です。

- 大量生産(例:太陽電池や保護コーティング)に重点を置く場合: 堆積速度、エネルギーコスト、最終膜性能の複雑なバランスが関わり、高度に最適化された熱システムまたはプラズマシステムにつながります。

結局のところ、目標がプロセスを決定し、プロセスが温度を決定します。

要約表:

| CVDプロセスタイプ | 一般的な温度範囲 | 主な特性 |

|---|---|---|

| 熱CVD | 500°C~>2000°C | 高純度、優れた結晶性、高エネルギー使用 |

| PECVD | 室温~400°C | 低温、敏感な基板に多用途、より複雑な装置 |

| MOCVD | 500°C~1200°C | 化合物半導体に対する精密な制御、有機金属前駆体を使用 |

特定の基板と膜の要件に最適なCVDプロセスの選択でお困りですか? KINTEKは、研究室のニーズに応える研究室用機器および消耗品の専門企業です。当社の専門家は、高温技術と低温技術の間のトレードオフを乗り越え、堅牢な基板上での最大純度や温度に敏感な材料のコーティングなど、目的の膜特性を達成できるようお手伝いします。当社のチームに今すぐご連絡いただき、研究または生産目標に最適なCVDソリューションを見つけてください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 真空熱処理焼結ろう付け炉

- 縦型実験室管状炉