基本的に、プラズマ堆積は低温プロセスであるという点で評価されています。多くの場合、基板温度は室温付近(20-25℃)から数百℃の範囲で可能です。しかし、プラズマにおける単一の「温度」という概念は誤解を招きます。基板上の実効温度は、プロセス自体の固定された特性ではなく、制御可能な変数です。

プラズマCVD(PECVD)の決定的な利点は、低温の基板で高品質な薄膜を堆積できることです。これは、化学反応が高エネルギーのプラズマ電子によって駆動され、高い周囲熱によって駆動されるわけではないため、薄膜成長プロセスが基板の熱的限界から切り離されるためです。

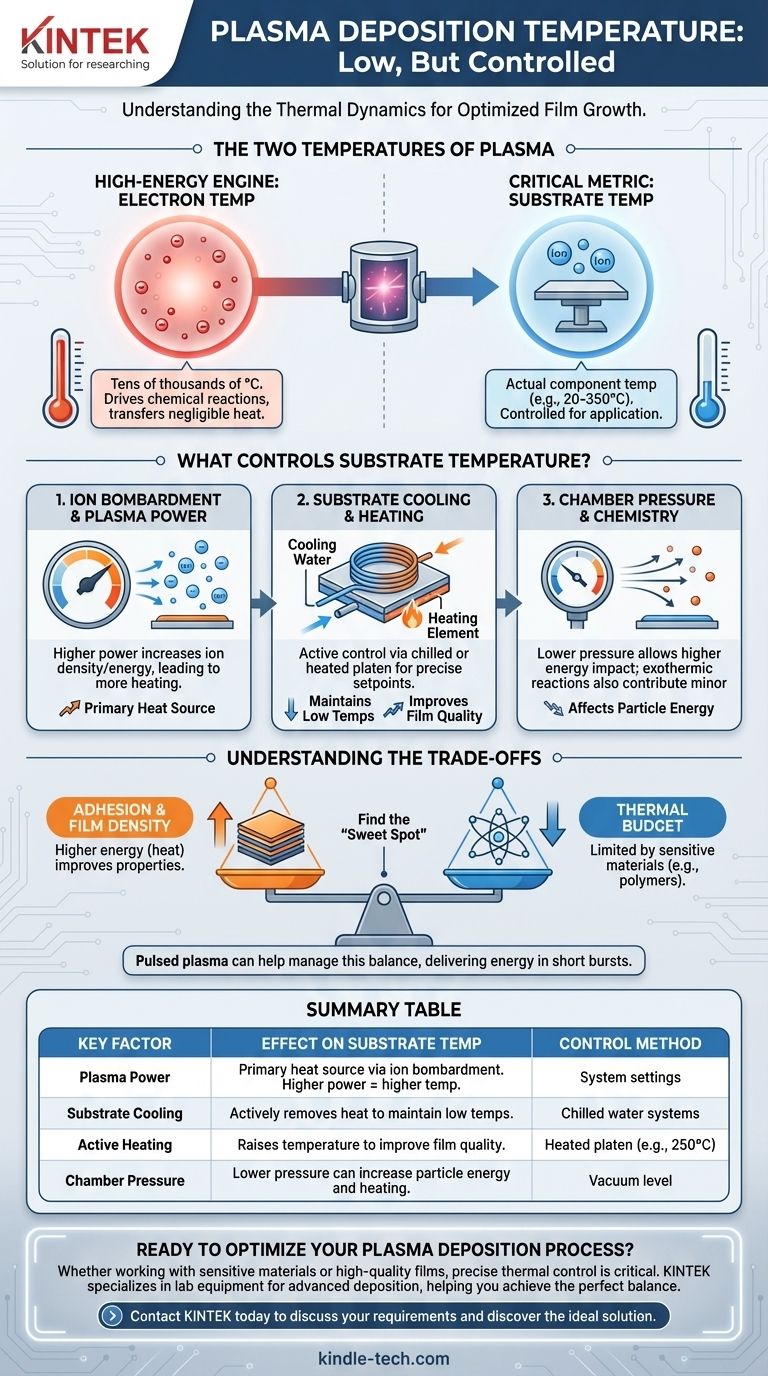

プラズマの2つの温度

このプロセスが温度に敏感な材料に適している理由を理解するには、プラズマチャンバー内に共存する2つの異なる「温度」を区別する必要があります。これらは根本的に異なり、異なる影響を及ぼします。

高エネルギーエンジン:電子温度

プラズマは、陽イオンと自由電子を含むイオン化粒子のガスです。プラズマを生成し維持するために、エネルギーがシステムに投入され、そのほとんどがこれらの低質量電子に吸収されます。

これにより、電子は非常に高い電子温度を持ち、しばしば数万℃(数電子ボルト、eV)に相当します。しかし、電子は質量が無視できるほど小さいため、基板と衝突してもごくわずかな熱エネルギーしか伝達しません。

電子の重要な役割は、前駆体ガス分子と衝突し、それらを高反応性種(ラジカル)に分解することです。これらの反応性種が最終的に薄膜を形成します。

重要な指標:基板温度

これは、堆積中にコンポーネントまたは材料が実際に経験する温度です。この温度は電子温度よりもはるかに低く、アプリケーションにとって重要な値です。

基板温度は受動的な特性ではなく、堆積チャンバー内のいくつかの競合する加熱および冷却メカニズムの結果です。

基板温度を制御するものは何ですか?

基板温度を制御できることが、プラズマ堆積を非常に多用途にする理由です。最終的な温度は、操作できるいくつかの主要な要因のバランスによって決まります。

イオン衝撃とプラズマパワー

電子はあまり熱を伝達しませんが、陽イオンは伝達します。これらの重い粒子は基板に向かって加速され、衝突時にその運動エネルギーを熱エネルギーに変換し、加熱を引き起こします。

プラズマパワーを増加させると、これらのイオンの密度および/またはエネルギーが直接増加し、加熱速度が速くなります。これは、基板への熱入力の最も重要な源です。

基板の冷却と加熱

最新の堆積システムには、基板が置かれるプラテン(または「ステージ」)があります。このステージには、ほとんどの場合、アクティブな温度制御機能が備わっています。

高プラズマパワーでも温度を低く保つために、冷水などの手段で積極的に冷却することができます。逆に、薄膜の密度を改善したり、応力を低減したり、表面化学を強化したりするために、特定の目標温度(例:250℃)まで積極的に加熱することもできます。

チャンバー圧力とガス化学

プロセス圧力は、基板に衝突する粒子のエネルギーに影響を与えます。圧力が低いほど、粒子は衝突せずに遠くまで移動し、より高いエネルギーで表面に衝突する可能性があります。

さらに、基板表面での一部の化学反応は発熱性であり、熱を放出し、全体の基板温度のわずかな上昇に寄与する可能性があります。

トレードオフを理解する

「低温」が主要な特徴である一方で、実際的な限界と選択肢を理解することが不可欠です。

「低温」の誤解

「低温」は相対的な用語です。従来の熱CVD(800℃を超えることもあります)よりもはるかに低いですが、冷却されていないプラズマプロセスでも、イオン衝撃のエネルギーだけで簡単に100~300℃に達する可能性があります。

基板がガラス転移温度80℃の敏感なポリマーである場合、プロセスが十分に冷たいと単純に仮定することはできません。システムに適切な冷却があることを確認する必要があります。

密着性 vs. 熱予算

薄膜の品質と基板温度の間には、しばしば直接的なトレードオフがあります。高エネルギーのイオン衝撃(温度を上昇させる)は、薄膜の密度と密着性を改善することができます。

プロセスの最適化には、基板の熱予算を超えずに必要な薄膜特性を提供する「スイートスポット」を見つけることが含まれます。プラズマをパルス化することは、これを管理するための高度な技術の1つであり、短いバーストでエネルギーを供給し、その間に冷却を可能にします。

目標に合った適切な選択をする

理想的なプロセス温度は、材料と望ましい薄膜特性によって完全に決定されます。以下を参考にしてください。

- 敏感なポリマーや生体材料への堆積が主な焦点の場合: 低プラズマパワー、場合によってはパルスプラズマを使用し、機器が堅牢な基板冷却機能を備えており、室温付近を維持できることを優先してください。

- 高品質な光学薄膜や電子薄膜が主な焦点の場合: 望ましい薄膜密度、屈折率、低応力を達成するためには、中程度の高温(例:150-350℃)が必要となることが多いため、積極的な加熱と精密な制御が重要です。

- 高密度で耐久性のある硬質コーティング(DLCなど)が主な焦点の場合: より高いパワーのプロセスを使用することになりますが、最終的な温度は、競合する非プラズマ法よりも大幅に低くなります。

これらの要因を理解し制御することで、プラズマ堆積プロセスをアプリケーションの正確な熱的制約に合わせて調整することができます。

要約表:

| 主要因 | 基板温度への影響 | 典型的な範囲/制御方法 |

|---|---|---|

| プラズマパワー | イオン衝撃による主要な熱源。パワーが高いほど温度も高くなる。 | システム設定で制御。 |

| 基板冷却 | 熱を積極的に除去し、低温を維持する。 | 冷水またはその他の冷却システム。 |

| 積極的な加熱 | 薄膜品質を改善するために温度を上昇させる。 | 精密な設定点(例:250℃)を持つ加熱プラテン。 |

| チャンバー圧力 | 圧力が低いほど、粒子エネルギーと加熱が増加する可能性がある。 | 制御された真空レベル。 |

プラズマ堆積プロセスを最適化する準備はできていますか?

温度に敏感なポリマーを扱っている場合でも、電子機器用の高品質な薄膜が必要な場合でも、精密な熱制御は極めて重要です。KINTEKは、高度な堆積プロセス用の実験装置と消耗品を専門とし、薄膜品質と基板の完全性の完璧なバランスを達成するお手伝いをします。

当社の専門家がお手伝いします:

- 最適な冷却および加熱機能を備えた適切なシステムの選択。

- 特定の材料に合わせたプロセスパラメータの微調整。

- 研究開発または生産ニーズに対する信頼性のある再現可能な結果の確保。

今すぐKINTEKにお問い合わせください プラズマ堆積の要件について話し合い、お客様のラボに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機