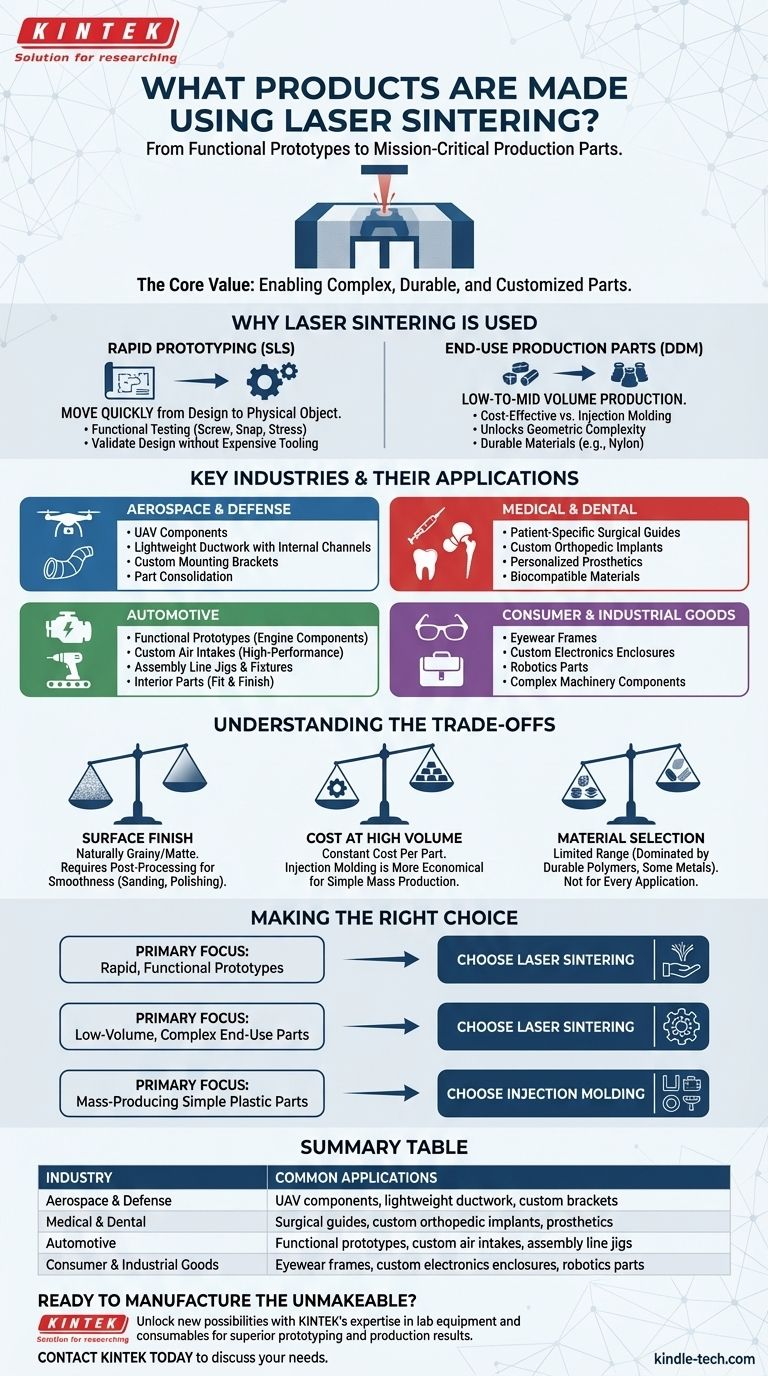

その核となるレーザー焼結は、初期段階の機能プロトタイプからミッションクリティカルな生産部品まで、幅広い製品の製造に使用されています。その用途は、複雑なドローン部品を製造する航空宇宙産業や、患者固有の外科用インプラントを製造する医療分野で見られます。

レーザー焼結の主な価値は、従来の製造方法を置き換えることではなく、そうでなければ法外な費用がかかるか、物理的に製造が不可能な、複雑で耐久性のある、そしてしばしばカスタマイズされた部品の製造を可能にすることにあります。

レーザー焼結が使用される理由:プロトタイプから生産まで

選択的レーザー焼結(SLS)とも呼ばれるレーザー焼結は、成熟した積層造形プロセスであり、現実的なプロトタイプの作成と完成品の製造という2つの明確な能力で評価されています。

ラピッドプロトタイピングの力

エンジニアはレーザー焼結を使用して、デジタルデザインから物理的なオブジェクトへと迅速に移行します。他の3Dプリンティング方法とは異なり、部品は堅牢です。

これにより、機能テストが可能になります。焼結されたプロトタイプは見た目だけでなく、ねじ止め、スナップ、応力、実際の組み立てでのテストが可能であり、高価なツーリングにコミットするずっと前に設計を検証できます。

最終用途生産部品への移行

焼結材料、特にナイロンのようなポリマーの強度と耐久性は、最終製品に十分な高さです。これはしばしばダイレクトデジタルマニュファクチャリング(DDM)と呼ばれます。

これは、射出成形用の従来の金型を作成するコストが高すぎる少量から中量生産において最も価値があります。また、成形では達成できない幾何学的複雑さも可能にします。

主要産業とその応用

レーザー焼結を使用する決定は、特定の材料特性、複雑な形状、またはカスタマイズの必要性によって推進されます。

航空宇宙および防衛

この分野では、軽量化と性能が最重要です。レーザー焼結により、複数の単純なコンポーネントを単一の複雑で軽量な部品に再設計する部品統合が可能になります。

一般的な製品には、無人航空機(UAV)コンポーネント、内部チャネルを備えた複雑なダクトワーク、カスタム取り付けブラケットなどがあります。

医療および歯科

医療における主要な推進力はカスタマイズです。レーザー焼結は、CTまたはMRIスキャンデータから直接患者固有の製品を作成するために使用されます。

これには、外科医がどこを切開するかを正確に示す外科ガイド、股関節や膝の置換術のようなカスタム整形外科用インプラント、完璧なフィット感を提供するパーソナライズされた義肢が含まれます。これらの用途には生体適合性材料がよく使用されます。

自動車

自動車産業では、製品ライフサイクル全体でレーザー焼結が使用されています。エンジンコンポーネント、内装部品、およびフィット感と仕上げのチェック用のエンクロージャーの機能プロトタイプの作成に広く使用されています。

高性能車や高級車向けには、カスタムエアインテーク、組み立てライン用の治具や固定具、その他の少量生産部品などの最終用途部品の製造にも使用されています。

消費財および工業製品

レーザー焼結は、設計者に計り知れない自由を与えます。成形では不可能な複雑なパターンや形状を持つ製品の作成に使用されます。

例としては、高級アイウェアフレームやカスタム電子機器エンクロージャーから、産業機械やロボット用の複雑なコンポーネントまで多岐にわたります。

トレードオフの理解

強力である一方で、レーザー焼結はすべての製造問題に対する解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

表面仕上げ

レーザー焼結で作られた部品は、自然にわずかに粒状でマットな表面仕上げになります。これは許容されることが多いですが、滑らかで光沢のある表面を実現するには、研磨、研磨、コーティングなどの後処理ステップが必要であり、時間とコストがかかります。

大量生産時のコスト

このプロセスは部品を層ごとに構築し、部品あたりのコストは数量に関係なく比較的一定です。数万個必要な単純な部品の場合、初期のツーリングコストが吸収されれば、射出成形のような従来の方法がはるかに費用対効果が高くなります。

材料選択

レーザー焼結用の材料の範囲は拡大していますが、従来の製造方法よりも依然として限られています。このプロセスは、ナイロン(PA12、PA11)のような耐久性のあるポリマー、および関連プロセス(DMLS/SLM)ではアルミニウム、チタン、ステンレス鋼のような金属によって支配されています。

目標に合った適切な選択をする

レーザー焼結があなたのニーズに合っているかどうかを判断するには、あなたの主な目的を考慮してください。

- 迅速で機能的なプロトタイプが主な焦点である場合:レーザー焼結は、物理的にテストして迅速に検証できる強力な部品を作成するための優れた選択肢です。

- 少量生産の複雑な最終用途部品が主な焦点である場合:この技術は、従来のツーリングでは複雑すぎるか高価すぎる形状を製造するのに理想的です。

- 単純なプラスチック部品の大量生産が主な焦点である場合:射出成形のような従来の大量生産方法が、ほとんどの場合、より経済的です。

最終的に、レーザー焼結はエンジニアやデザイナーがこれまで製造不可能だったものを製造することを可能にし、製造のための設計から設計のための製造へと焦点を移します。

要約表:

| 産業 | 一般的なレーザー焼結の応用 |

|---|---|

| 航空宇宙および防衛 | UAV部品、軽量ダクトワーク、カスタムブラケット |

| 医療および歯科 | 外科ガイド、カスタム整形外科用インプラント、義肢 |

| 自動車 | 機能プロトタイプ、カスタムエアインテーク、組み立てライン治具 |

| 消費財および工業製品 | アイウェアフレーム、カスタム電子機器エンクロージャー、ロボット部品 |

製造不可能なものを製造する準備はできていますか?

KINTEKのレーザー焼結は、あなたの研究室のプロトタイピングと生産に新たな可能性を解き放ちます。テスト用の耐久性のある機能プロトタイプが必要な場合でも、複雑な少量生産の最終用途部品が必要な場合でも、当社の実験装置と消耗品に関する専門知識が優れた結果を達成するのに役立ちます。

今すぐKINTEKにお問い合わせください。当社のソリューションがお客様の設計および製造能力をどのように向上させることができるかについてご相談ください。

ビジュアルガイド