簡単な答えは、物理気相成長(PVD)では、主に金属、合金、セラミックスといった非常に幅広い原料材料を使用できるということです。選択される特定の材料は、最終的なコーティングの硬度、色、耐熱性、電気伝導性など、所望の特性によって完全に決定されます。

PVDの多用途性は、純粋なチタンから複雑なセラミック化合物に至るまで、固体原料を高性能な薄膜に変換できる能力にあります。使用する材料が、最終的にコーティングされた部品の機能を直接決定します。

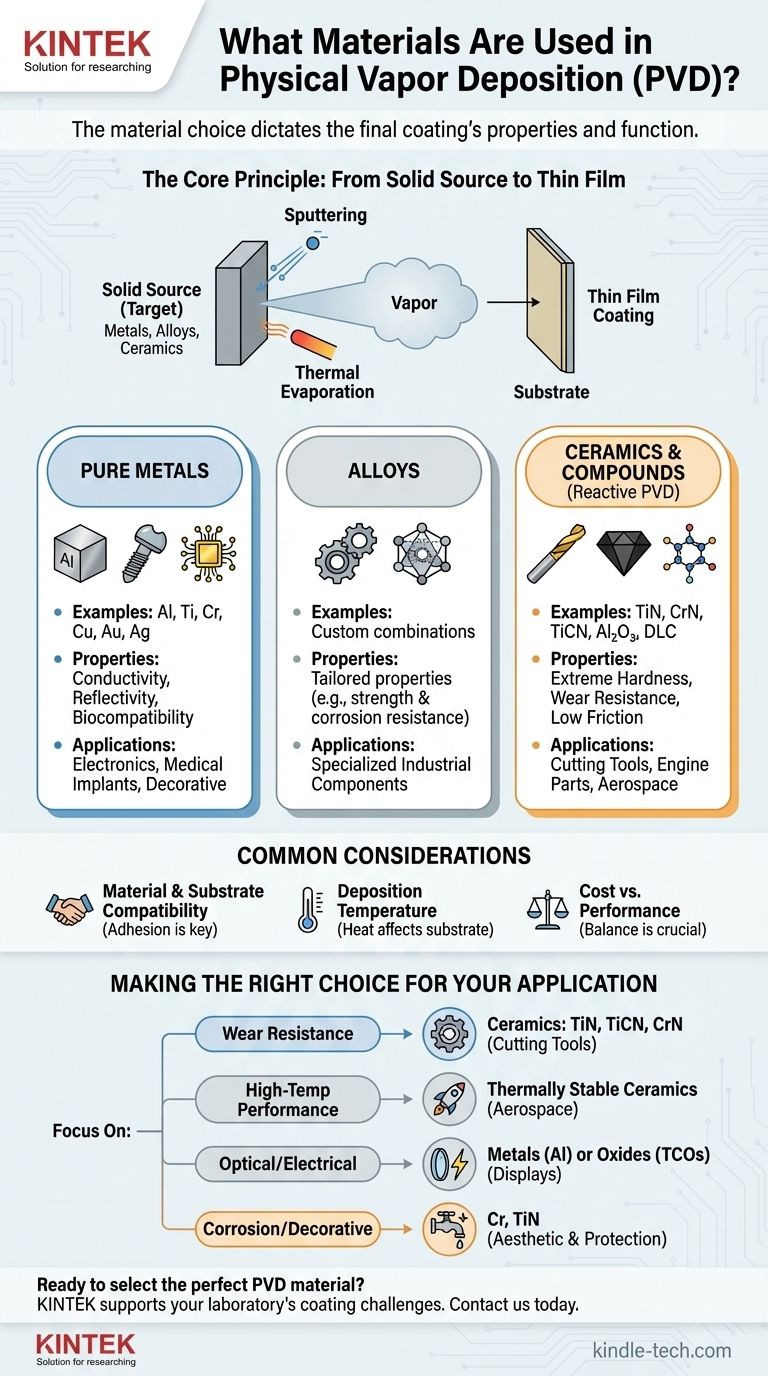

基本原理:固体原料から薄膜へ

どのような材料が使用できるかを理解するには、まずPVDプロセスを理解する必要があります。これは、「直線的」な技術であり、固体材料を真空中で気化させ、原子レベルで輸送し、基板上に薄膜として凝縮させます。

原料(または「ターゲット」)

プロセスは、ターゲットと呼ばれることが多い固体原料から始まります。この材料は、ブロック、インゴット、または粉末など、高純度の固体である必要があります。

気化プロセス

この原料を気化させる最も一般的な2つの方法は、スパッタリングと熱蒸着です。スパッタリングは、高エネルギーイオンを使用してターゲットから原子を物理的に叩き出すのに対し、蒸着は熱を使用して材料を蒸気に沸騰させます。材料がPVDに適しているかどうかは、これらのプロセスのいずれかを効率的に実行できるかどうかにかかっています。

PVD材料の分類

PVDに使用される材料は、表面に特定の特性を付与するために選択されます。これらは通常、3つのカテゴリーに分類されます。

純粋な金属

純粋な金属は、その独自の特性から広く使用されています。通常、スパッタリングまたは蒸着によって成膜されます。

一般的な例は次のとおりです。

- アルミニウム(Al): 電子機器における反射コーティングや導電層用。

- チタン(Ti): 硬質コーティングのベースとして、また医療用インプラントにおける生体適合性のために使用されます。

- クロム(Cr): 装飾仕上げ用、および硬質で耐食性のある層として。

- 銅(Cu): 集積回路の導電トラック用。

- 金(Au)および銀(Ag): 電気接点および装飾目的用。

合金

合金は、単一の金属では提供できない特性の組み合わせが必要な場合に使用されます。合金は単一のソースターゲットに加工され、一緒に成膜されます。

セラミックスおよび化合物

PVDが非常に強力になるのはこの分野です。極めて硬く、耐久性があり、耐熱性のあるセラミックコーティングは主要な用途です。これらはしばしば反応性PVDと呼ばれる技術を使用して形成されます。

このプロセスでは、純粋な金属ターゲット(チタンなど)が気化されますが、反応性ガス(窒素など)も真空チャンバー内に導入されます。金属とガスが反応し、基板の表面で結合して新しい化合物が形成されます。

一般的な例は次のとおりです。

- 窒化チタン(TiN): 切削工具やドリルに使用される非常に硬い金色のセラミック。

- 窒化クロム(CrN): 工具や部品に優れた耐食性と硬度を提供します。

- 炭窒化チタン(TiCN): TiNよりもさらに硬いコーティングで、高摩耗用途に使用されます。

- 酸化アルミニウム(Al₂O₃): 半導体用途に使用される電気絶縁体。

- ダイヤモンドライクカーボン(DLC): エンジン部品やブレードに使用される極めて硬く低摩擦のコーティング。

一般的な落とし穴と考慮事項

材料の選択は、最終的な特性だけに関わるものではありません。プロセス自体が実用的な制約をもたらします。

材料と基板の適合性

すべてのコーティング材料がすべての基板によく密着するわけではありません。表面処理は極めて重要であり、主要なコーティングが適切に付着するように、異なる材料(チタンなど)の中間「密着層」が必要になる場合があります。

成膜温度

PVDプロセスは熱を発生させ、基板の温度が最終的な膜の特性に影響を与える可能性があります。プラスチックのような一部の基板は高温に耐えられないため、使用できるコーティングの種類やプロセスパラメータが制限されます。

コスト対性能

反応性スパッタリングによって形成される複雑なセラミックコーティングは、単純な蒸着アルミニウム膜よりも製造が難しく、コストがかかります。要求される性能が、プロセスのコストと複雑さを正当化する必要があります。

アプリケーションに最適な選択をする

最終的な材料の選択は、常に解決する必要のある問題によって決まります。

- 耐摩耗性が主な焦点の場合: 切削工具や産業部品に最適な、窒化チタン(TiN)、炭窒化チタン(TiCN)、または窒化クロム(CrN)などの硬質セラミックコーティングが最良の選択肢となります。

- 高温性能が主な焦点の場合: 航空宇宙分野で使用される、部品を極度の熱から保護するための高密度で熱的に安定したセラミックコーティングを検討する必要があります。

- 光学的特性または電気的特性が主な焦点の場合: 選択は非常に具体的になり、反射率のためのアルミニウムのような金属から、太陽電池パネルやディスプレイ用の透明導電性酸化物まで多岐にわたります。

- 耐食性または装飾仕上げが主な焦点の場合: クロム(Cr)や窒化チタン(TiN)などの材料は、保護と高品質な外観仕上げの両方を提供します。

結局のところ、PVDにおける材料の選択は、完成品の能力を定義する精密なエンジニアリング上の決定なのです。

要約表:

| 材料カテゴリー | 一般的な例 | 主な特性 | 主な用途 |

|---|---|---|---|

| 純粋な金属 | アルミニウム(Al)、チタン(Ti)、クロム(Cr)、金(Au) | 導電性、反射性、生体適合性 | 電子機器、医療用インプラント、装飾仕上げ |

| 合金 | カスタム金属の組み合わせ | 複合特性(例:強度と耐食性) | 特殊な産業部品 |

| セラミックス/化合物 | 窒化チタン(TiN)、窒化クロム(CrN)、ダイヤモンドライクカーボン(DLC) | 極度の硬度、耐摩耗性、低摩擦 | 切削工具、エンジン部品、航空宇宙部品 |

アプリケーションに最適なPVDコーティング材料の選択の準備はできましたか? 適切な材料の選択は、部品の目的の硬度、耐食性、または電気的性能を達成するために不可欠です。KINTEKでは、PVDコーティングの開発および生産ニーズに対応する高品質なラボ機器と消耗品の提供を専門としています。当社の専門家は、最適な結果を保証するために、材料の選択とプロセスパラメータのナビゲートをお手伝いできます。当社のチームに今すぐご連絡いただき、お客様の研究所のPVDコーティングの課題にどのように対応できるかご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- 産業用高純度チタン箔・シート

- 遠心分離管ラック用カスタムPTFEテフロン部品メーカー

よくある質問

- カーボンナノチューブを合成する3つの異なる方法とは何ですか?手法とトレードオフに関するガイド

- カーボンナノチューブは何に、そしてなぜ使われるのか?次世代の材料性能を解き放つ

- ダイヤモンドコーティングは永久的ですか?その長持ちする耐久性の真実

- ラボグロウンダイヤモンドにおいて、CVDとHPHTのどちらが優れていますか?方法ではなく、品質に焦点を当てましょう。

- 薄膜の概念とは?ナノスケールで独自の特性を解き放つ

- 薄膜半導体に使用される材料は?高性能層を設計するためのガイド

- ダイヤモンドコーティングはどのくらい持続しますか?用途に合ったコーティングで寿命を最大化する

- 温度によるグラフェンの熱伝導率は?その動的な熱管理の可能性を解き放つ