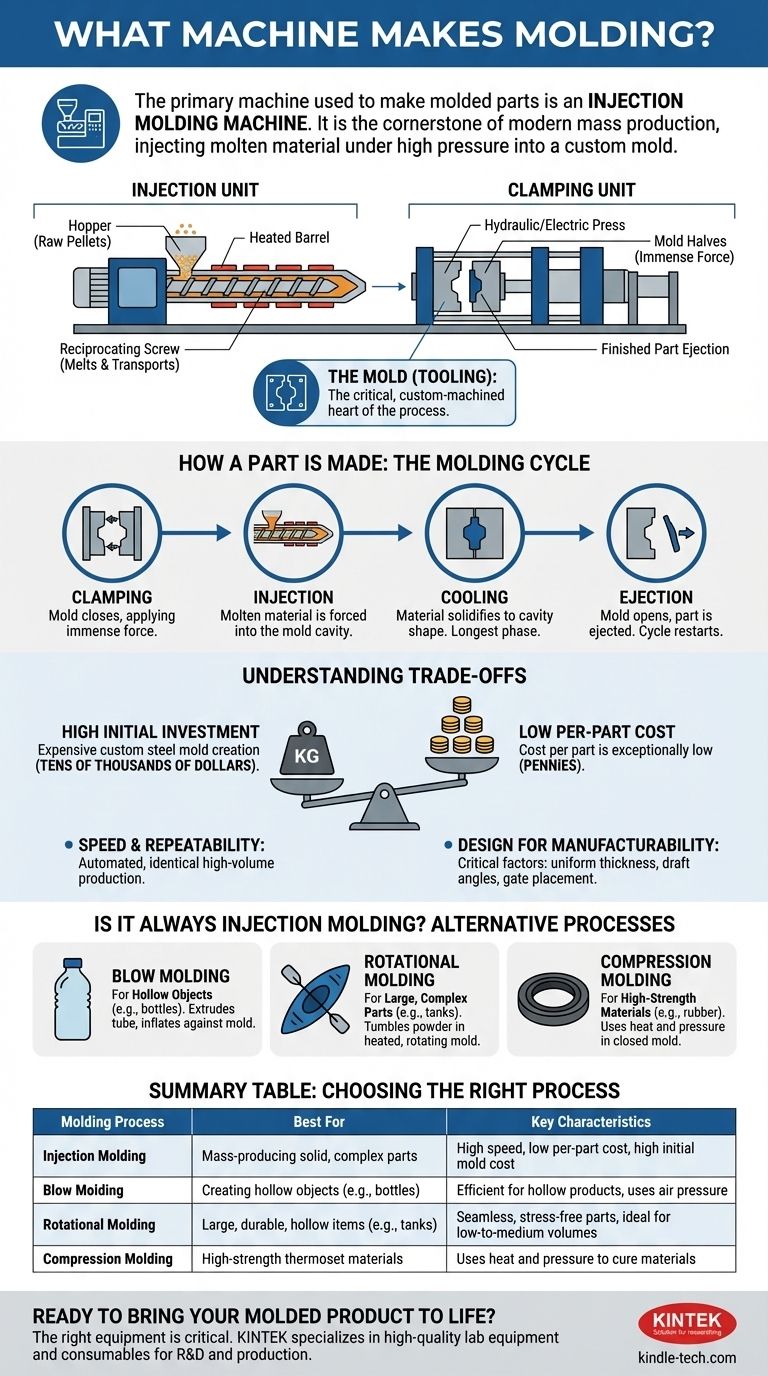

成形部品を作るために使用される主要な機械は、射出成形機です。この強力な装置は、溶融材料(最も一般的にはプラスチック)を、高圧で精密に加工された金型(または工具)に射出することで機能します。材料が冷却され固化すると、機械は金型を開き、完成した完璧な形状の部品を排出します。

いくつかの種類の成形が存在しますが、射出成形機は現代の大量生産の要です。それは、生のプラスチックペレットを驚くべき速度と再現性で完成品に変えますが、その有効性は使用する特注金型の品質に完全に依存します。

射出成形機の構造

射出成形機は単一の装置ではなく、射出ユニットと型締めユニットという2つの主要なユニットが完全に同期して動作するシステムです。

射出ユニット:ペレットから液体へ

ここは原材料が変形を開始する場所です。ホッパーで構成されており、プラスチックペレットを加熱されたバレルに供給します。バレル内では、大きな往復運動するスクリューがプラスチックを輸送し、溶融させ、射出用の溶融材料の正確な「ショット」を準備します。

型締めユニット:巨大な力の源

型締めユニットは、強力な油圧または電動プレスのように機能します。その役割は、金型の2つの半分を巨大な力(トン単位で測定)で閉じ、しっかりと保持することです。この力は、射出された溶融プラスチックの高圧に耐え、漏れを防ぎ、部品が正しく成形されるようにするために必要です。

金型(ツーリング):プロセスの心臓部

金型は、工具またはダイとも呼ばれ、最も重要なコンポーネントです。それは、作成したい部品のネガティブイメージであるキャビティが彫り込まれた、特注加工された鋼鉄のブロックです。金型の品質、精度、設計が、製品の最終的な品質を決定します。

部品の製造方法:成形サイクルを解説

単一の部品を作成するプロセスは、わずか数秒で完了する迅速な4段階サイクルです。

ステップ1:型締め

型締めユニットが金型の2つの半分を押し合わせ、数千ポンドの力を加えてしっかりと閉じます。

ステップ2:射出

射出ユニットのスクリューが前進し、準備された溶融プラスチックのショットをバレルから金型のキャビティに高圧で押し込みます。

ステップ3:冷却

金型内の溶融プラスチックは冷却を開始し、多くの場合、内部の水路によって冷却が促進されます。冷却されると、キャビティの形状に固化します。これは通常、サイクルの中で最も長い段階です。

ステップ4:取り出し

部品が十分に固化すると、型締めユニットが金型を開きます。次に、エジェクターピンが完成した部品を金型から押し出し、サイクルが再び始まります。

射出成形のトレードオフを理解する

このプロセスは非常に効果的ですが、プロジェクトへの適合性を決定する上で重要な考慮事項が伴います。

高い初期投資 vs. 低い部品単価

主なトレードオフはコストです。特注の鋼製金型は設計と製造に非常に費用がかかり、しばしば数万ドルに達します。しかし、一度金型が作られると、個々の部品を製造するコストは非常に低く、わずか数セントであることも少なくありません。

速度と再現性

射出成形は最も速い製造プロセスの一つです。その自動化された性質により、最初の部品から100万個目の部品まで、製造されるすべての部品が実質的に同一であることが保証されます。これにより、大量生産における揺るぎない標準となっています。

製造容易性設計が重要

部品は射出成形プロセス専用に設計する必要があります。均一な肉厚、抜き勾配(取り出しを助けるためのわずかなテーパー)、ゲート(プラスチックが金型に入る場所)の配置などの要素は、成功のために不可欠です。

常に射出成形機ですか?

射出成形が最も一般的ですが、他の種類の成形品を作るための特殊な機械も存在します。

ブロー成形:中空品用

このプロセスは、ボトルや容器のような中空品を作るために使用されます。溶融プラスチックのチューブ(「パリソン」)を押し出し、空気圧を使って金型の壁に膨らませることで機能します。

回転成形:大型で複雑な部品用

ロトモールディングとも呼ばれるこの方法は、カヤック、水タンク、遊具などの大型で継ぎ目のない、応力のない中空部品を作成するのに理想的です。加熱された回転する金型内でプラスチック粉末を転がすことで行われます。

圧縮成形:高強度材料用

この技術は、ゴムやシリコーンのような熱硬化性材料でよく使用されます。測定済みの材料が直接加熱された金型キャビティに配置され、その後、金型が閉じられ、熱と圧力を加えて材料を最終形状に硬化させます。

適切な成形プロセスの選択

最終製品の形状、材料、および必要な生産量によって、適切な機械とプロセスが決まります。

- 固体で複雑な部品の大量生産が主な焦点の場合:射出成形機は、その速度と低い部品単価により業界標準です。

- ボトルなどの空洞製品の作成が主な焦点の場合:ブロー成形は、必要な特殊で非常に効率的なプロセスです。

- 大型で耐久性のある空洞製品が主な焦点の場合:回転成形は、低~中量生産において設計の自由度と強度を提供します。

- 熱硬化性材料から作られる強力で耐熱性のある部品が主な焦点の場合:圧縮成形が理想的な方法です。

機械とその対応するプロセスを理解することは、物理的な製品を大規模に実現するための最初のステップです。

要約表:

| 成形プロセス | 最適な用途 | 主な特徴 |

|---|---|---|

| 射出成形 | 固体で複雑な部品の大量生産 | 高速、低い部品単価、高い金型初期費用 |

| ブロー成形 | 中空品(例:ボトル)の作成 | 中空品に効率的、空気圧を使用 |

| 回転成形 | 大型で耐久性のある中空品(例:タンク) | 継ぎ目がなく、応力のない部品、低~中量生産に理想的 |

| 圧縮成形 | 高強度熱硬化性材料(例:ゴム) | 熱と圧力で材料を硬化させる |

成形製品を実現する準備はできていますか? 成功には適切な機器が不可欠です。KINTEKでは、研究開発および生産ニーズをサポートするための高品質な実験機器と消耗品の提供を専門としています。新しい設計のプロトタイプ作成から大量生産へのスケールアップまで、当社の専門家がお客様に最適なソリューションを見つけるお手伝いをいたします。今すぐ当社のチームにご連絡ください。お客様のラボおよび製造目標をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用アンチクラッキングプレス金型

- 実験材料・分析用金属顕微鏡試料作製機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

よくある質問

- 最も一般的に使用されている加硫剤は何ですか?硫黄加硫の力を発見する

- 押出ブロー成形の欠点は何ですか?精度と速度の限界を克服する

- 押出ブローフィルム成形のコストはいくらですか?2万ドルからハイエンドシステムまで

- 加硫機はどのように機能しますか?ゴム変形の技術を習得する

- プラスチック加工におけるカレンダー加工とは?高生産量フィルム・シート製造ガイド

- 多層インフレーションフィルムとは?優れた性能を実現する設計されたパッケージング

- 押出ブロー成形(ブローフィルム押出)の利点は何ですか?フィルム生産効率を向上させましょう

- ゴムのミキシングプロセスとは?優れたコンパウンド品質を実現するための工程を習得する