現代の高性能エンドミルに使用される決定的な素材は、超硬合金として知られる複合材料であり、最も一般的にはタングステンカーバイドです。この素材は単純な金属ではなく、非常に硬いタングステンカーバイド(WC)粒子が、通常はコバルト(Co)または時にはニッケルである金属結合剤によって結合され、「固められた」マトリックスです。

タングステンカーバイドの選択は、その硬度だけにとどまりません。これは、耐熱性、耐摩耗性、剛性という独自の組み合わせを活用するための戦略的な決定であり、要求の厳しい機械加工において、より高い速度、優れた精度、そしてより長い工具寿命を実現します。

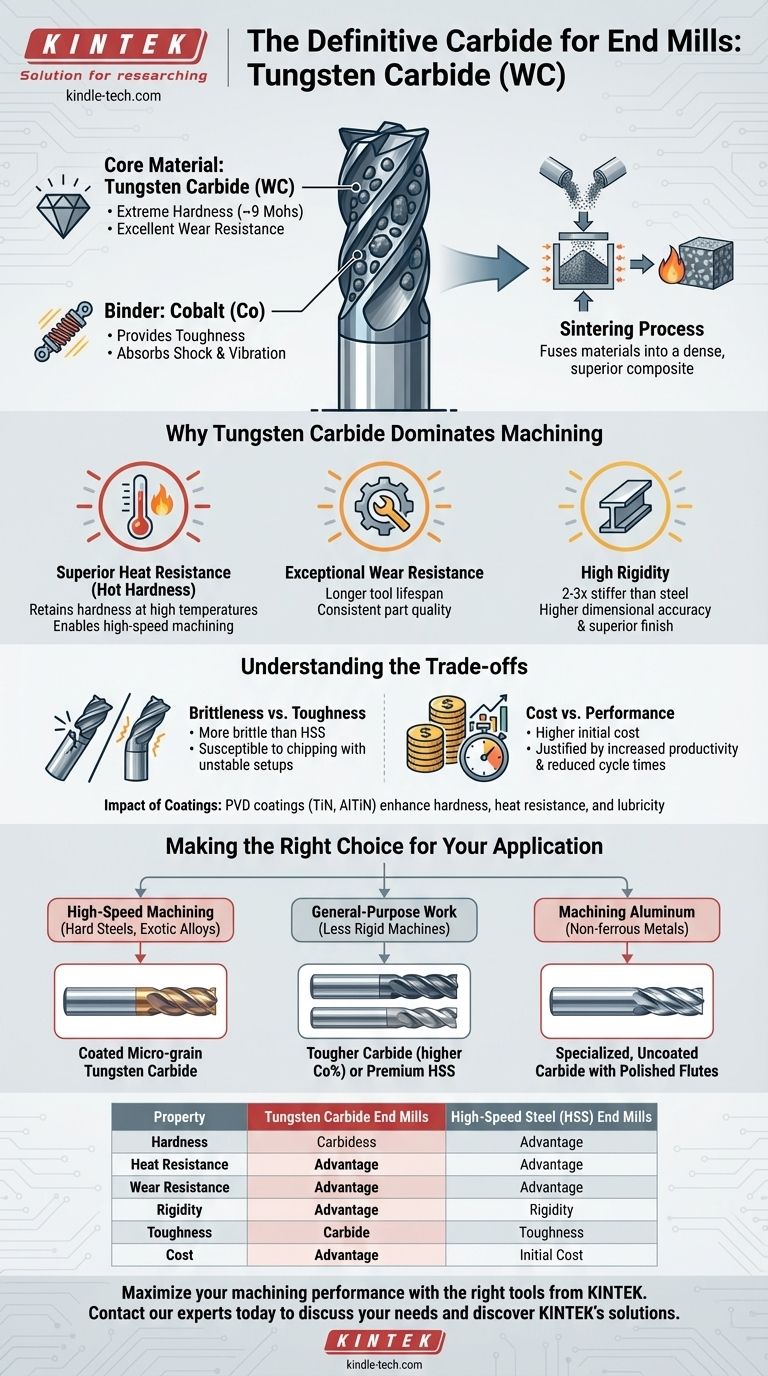

超硬エンドミルの構成

この素材がなぜこれほど効果的なのかを理解するには、まずその2つの主要な構成要素と、それらがどのように連携して機能するかを理解する必要があります。

コア材料:タングステンカーバイド(WC)

タングステンカーバイド粒子は、工具が知られている極度の硬度と耐摩耗性を提供します。モース硬度スケールでは、ダイヤモンドのすぐ下の9程度にランクされます。

この固有の硬度により、研磨性のある金属や硬化した金属を切削する場合でも、切削刃は鋼よりもはるかに長く鋭さを保ちます。

結合剤:コバルト(Co)

純粋なタングステンカーバイドは、単独で工具として使用するには脆すぎます。コバルトは、硬い超硬粒子を結合する金属結合剤として添加されます。

コバルトは靭性を提供します。これは、切削力の衝撃や振動による欠けや破損に耐え、エネルギーを吸収する能力です。コバルトの割合(通常3〜15%)は、工具の特性に直接影響します。

製造プロセス:焼結

タングステンカーバイドとコバルトの粉末を混合し、エンドミルブランクの形状にプレスし、焼結と呼ばれるプロセスで圧力下で加熱します。

このプロセスにより、材料は単独の構成要素のいずれよりもはるかに優れた特性を持つ固体で高密度の複合材料に融合します。

タングステンカーバイドが機械加工を支配する理由

タングステンカーバイドの物理的特性は、作業現場で具体的な利点に直接つながります。これらの利点こそが、それが性能の業界標準となった理由です。

優れた耐熱性(高温硬度)

これは、超硬合金の最も重要な特性であると言えます。タングステンカーバイドは、積極的な切削作業中に発生する高温でも硬度を維持します。

高速度鋼(HSS)のような材料は、高温になると劇的に軟化するため、切削速度を落とす必要があります。超硬合金の「高温硬度」は、現代の製造業を特徴づける高速加工を可能にします。

卓越した耐摩耗性

切削刃がすぐに鈍らないため、1本の超硬エンドミルは、交換が必要になる前にHSS同等品よりもはるかに多くの部品を生産できます。

これにより、工具寿命が長くなり、生産実行全体で部品の品質がより一貫するようになります。これは、設備の摩耗の減少と作業効率の向上によっても示されます。

高い剛性

超硬合金は、鋼よりも約2〜3倍硬いです。この高い弾性率は、負荷がかかっても工具のたわみが非常に少ないことを意味します。

工具のたわみが少ないと、より高い寸法精度、ポケットやスロットのよりまっすぐな壁、そしてワークピースの優れた表面仕上げが得られます。

トレードオフの理解

完璧な材料はありません。超硬合金の限界を認識することは、それを効果的に使用し、工具の破損を防ぐために不可欠です。

脆性 vs 靭性

超硬合金の極度の硬度に対する主なトレードオフは、その相対的な脆性です。HSSと比較して、欠けたり、壊滅的な破損を起こしたりしやすいです。

これにより、不安定なセットアップ、過度の振動(びびり)、または切削の中断、特に古い剛性の低い機械では、許容度が低くなります。

コスト

ソリッド超硬エンドミルは、HSS同等品よりも購入費用が大幅に高くなります。しかし、この高い初期費用は、生産性の向上、工具寿命の延長、サイクルタイムの短縮によって正当化されることがよくあります。

コーティングの影響

多くの超硬エンドミルは、窒化チタン(TiN)や窒化アルミニウムチタン(AlTiN)などの高度な物理蒸着(PVD)コーティングで強化されています。これらの微細な層は、工具の表面にさらに硬度、耐熱性、潤滑性を加え、その性能範囲をさらに拡大します。

用途に合った適切な選択をする

適切なエンドミルを選択するには、工具の特性を切削する材料と生産目標に合わせる必要があります。

- 硬鋼、ステンレス、または特殊合金の高速加工が主な焦点である場合: コーティングされた微粒タングステンカーバイドエンドミルは、比類のない耐熱性と耐摩耗性のため、唯一の実行可能な選択肢です。

- 剛性の低い機械での汎用作業が主な焦点である場合: より靭性の高いグレードの超硬合金(コバルト含有量が高いもの)またはプレミアムHSS工具の方が、より許容度が高く、びびりによる早期の工具破損を防ぐことができます。

- アルミニウムやその他の軟らかい非鉄金属の加工が主な焦点である場合: 鋭利で研磨されたフルートを備えた特殊な非コーティング超硬エンドミルは、切削刃への材料の堆積を防ぐのに理想的です。

超硬エンドミルが精密に設計された複合材料であることを理解することで、機械加工性能を最大化するためのより情報に基づいた決定を下すことができます。

概要表:

| 特性 | タングステンカーバイドエンドミル | 高速度鋼(HSS)エンドミル |

|---|---|---|

| 硬度(モース) | 〜9(非常に高い) | 〜7-8(高い) |

| 耐熱性 | 優れている(高温硬度) | 良い(高温で軟化) |

| 耐摩耗性 | 卓越している(長い工具寿命) | 中程度 |

| 剛性 | 鋼の2〜3倍硬い | 剛性が低い |

| 靭性 | 脆い(欠けやすい) | より許容度が高い |

| コスト | 初期費用が高い | 初期費用が低い |

KINTEKの適切な工具で機械加工性能を最大化しましょう。

高性能ラボおよび機械加工装置の専門家として、KINTEKは優れた耐熱性、耐摩耗性、剛性を実現するように設計されたプレミアムタングステンカーバイドエンドミルを提供しています。硬鋼、ステンレス、または特殊合金を加工する場合でも、当社の工具はより長い寿命、より高い速度、そして一貫した精度を提供します。

お客様の用途に最適なエンドミル選びをお手伝いいたします。今すぐ専門家にお問い合わせください。お客様のニーズについて話し合い、KINTEKのソリューションがどのように生産性を向上させ、ダウンタイムを削減できるかをご覧ください。

ビジュアルガイド

関連製品

- ラボ用4連横型ポットミル

- ラボ用単軸横型ポットミル

- 金属合金研磨罐和研磨球的实验室球磨机

- 瑪瑙製グラインディングジャーとボールを備えたラボ用ジャーミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)