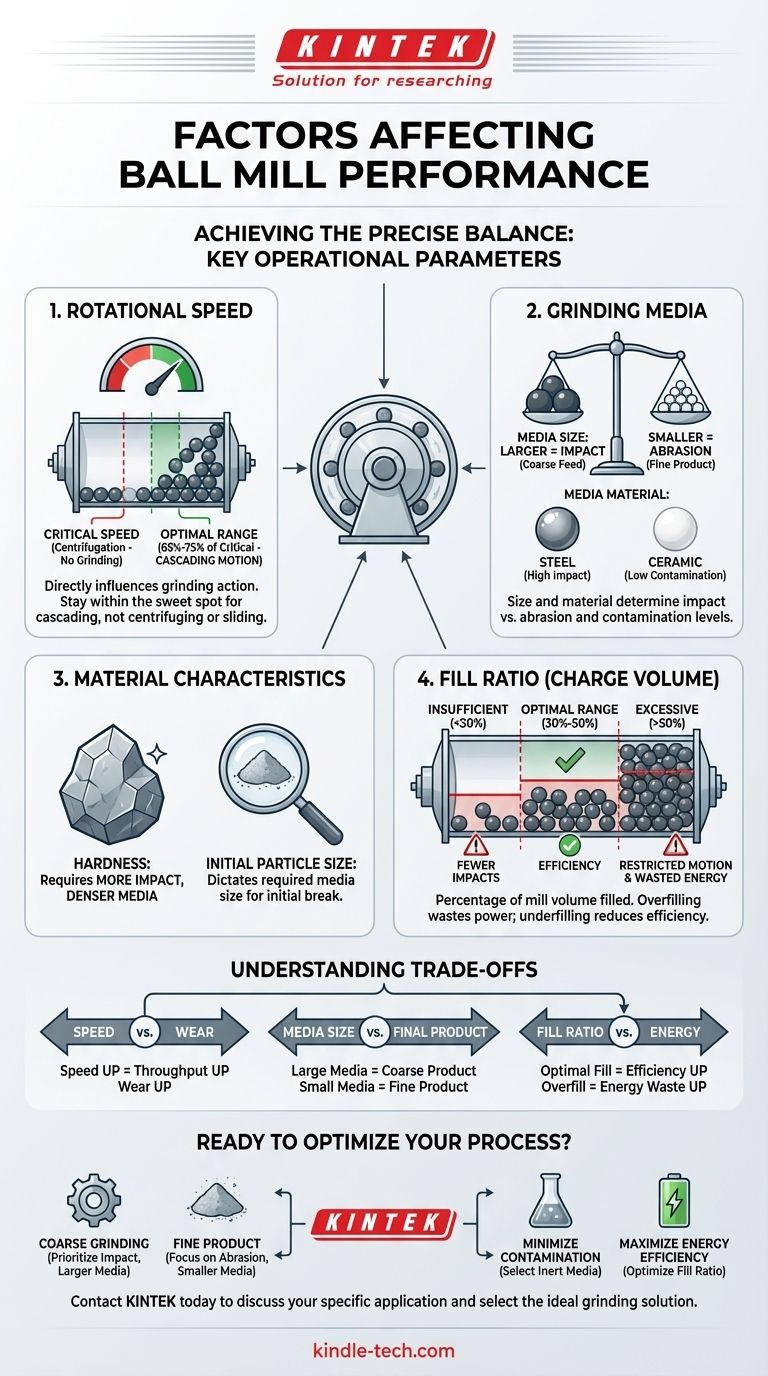

ボールミルの性能は、いくつかの主要な操作パラメータの直接的な結果です。制御しなければならない主要な要因は、ミルの回転速度、粉砕メディア(ボール)のサイズと材質、粉砕される材料の特性、およびミルに装填される粉砕メディアの量です。

ボールミルの最適化は、単一の要因を最大化することではなく、それらの間の正確なバランスを達成することです。目標は、最も効率的な粒度減少のために、衝撃と摩耗の両方を最大化する粉砕メディアの連続的なカスケードを作成することです。

主要な性能レバー

粉砕プロセスを真に制御するには、各主要要因がミル内部の粉砕作用にどのように影響するかを理解する必要があります。これらは独立した設定ではなく、1つを変更すると他の設定の最適な状態に影響します。

回転速度と「臨界速度」のしきい値

最も重要な要因は回転速度です。これは、粉砕メディアが遠心分離し始め、タンブリングするのではなく、ミルの内壁に付着する理論上の速度である臨界速度に対して測定されます。

臨界速度で、またはそれを超えて運転すると、粉砕はほとんど行われません。

逆に、速度が低すぎると、メディアはミルの底で単に滑るか転がるだけで、最小限の衝撃と非効率的な粉砕しか提供しません。最適な速度は通常、臨界速度の65%から75%の間であり、効果的な粉砕に不可欠な「カスケード」動作を生成します。

粉砕メディアの役割

作業を行うボール、つまり粉砕メディアには、サイズと材質という2つの重要な特性があります。

- メディアサイズ:より大きく、より重いボールは、より大きな衝撃力を生み出し、粗い供給材料を粉砕するのに理想的です。より小さなボールは、より多くの接触点と摩耗を生み出し、非常に微細な最終製品の製造に適しています。

- メディア材質:メディアの密度と硬度は重要です。鋼球は、高衝撃用途で一般的です。製品汚染が懸念される場合は、セラミックまたはステンレス鋼のボールが使用されます。

材料特性

ミルに供給する材料の特性は、必要なセットアップに直接影響します。

硬い材料は破壊するために多くの衝撃エネルギーを必要とし、しばしばより高密度でより大きな粉砕メディアと、より高い運転速度を必要とします。供給の初期粒度も、初期破砕に必要な粉砕メディアの最適なサイズを決定します。

ミルの充填率(チャージ量)

これは、粉砕メディアで満たされているミルの内部体積の割合を指します。

不十分なチャージ量は、粉砕イベント(ボール同士およびボールと材料の衝突)の数を減らし、効率を低下させます。

過剰なチャージ量はメディアの動きを制限し、必要なカスケード動作を防ぎます。これは粉砕性能を妨げるだけでなく、生産的な利益なしに消費電力を劇的に増加させます。典型的なチャージ量は30%から50%の範囲です。

トレードオフの理解

ボールミルの最適化は、競合する要因のバランスを取る演習です。あるメトリクスを改善すると、多くの場合、別のメトリクスの犠牲を伴います。

速度 vs. 摩耗

回転速度を上げると(臨界しきい値を下回ったまま)、スループットを向上させることができます。しかし、これは粉砕メディアとミルの内部ライナーの両方の摩耗を大幅に加速させるというコストを伴います。

メディアサイズ vs. 最終製品

大きなメディアを使用することは、粗い材料を粉砕する初期段階には非常に効果的です。しかし、それらの同じ大きなボールは、ボール間の隙間が大きすぎるため、粒子を非常に細かい粉末に粉砕するには非常に非効率的です。

充填率 vs. エネルギー消費

充填率を上げると、ある点までは粉砕効率が向上します。しかし、その最適な点を超えると、粉砕性能の改善がほとんどまたはまったくないにもかかわらず、ミルを回転させるために必要な電力は劇的に増加します。過充填は、エネルギー浪費の主な原因です。

プロセスへの適用方法

特定の目標は、これらのパラメータを調整するアプローチを決定する必要があります。

- 主な焦点が粗粉砕または大きな粒子の破壊である場合:より大きく、より密度の高い粉砕メディアを使用し、最適な速度ウィンドウの高い範囲(例:臨界速度の70〜75%)で運転することにより、衝撃力を優先します。

- 非常に微細な最終製品を達成することが主な焦点である場合:表面積と接触点を増やすために、より小さな粉砕メディアを使用して摩耗に焦点を当てます。わずかに低い速度の方が効果的かもしれません。

- 製品汚染を最小限に抑えることが主な焦点である場合:まずメディアの材質を選択する必要があり、セラミックやステンレス鋼などの不活性なオプションを選択します。

- エネルギー効率を最大化することが主な焦点である場合:ミルの充填率(チャージ量)を注意深く最適化します。メディアが少なすぎる場合も多すぎる場合も、電力浪費の主な原因となるためです。

これらの要因を習得することは、ボールミルを力ずくのプロセスから、正確で予測可能なエンジニアリング操作へと変えます。

要約表:

| 要因 | 性能への主な影響 | 最適な範囲/考慮事項 |

|---|---|---|

| 回転速度 | 粉砕メディアの動き(カスケード vs. 遠心分離)を決定する | 臨界速度の65% - 75% |

| 粉砕メディアサイズ | 衝撃力(粗粉砕)と摩耗(微粉砕)のバランスを取る | 粗い供給には大きく、微細な製品には小さく |

| 粉砕メディア材質 | 汚染と衝撃エネルギーに影響する(例:鋼 vs. セラミック) | 材料の硬度と純度のニーズに基づいて選択 |

| 材料特性 | 効果的な破壊に必要なエネルギーとメディアタイプを決定する | 硬い材料はより高密度のメディア/より高い衝撃を必要とする |

| 充填率(チャージ量) | 粉砕効率とエネルギー消費に影響する | 通常、ミル体積の30% - 50% |

粉砕プロセスの最適化の準備はできましたか?

速度、メディア、充填率の完璧なバランスを達成することが、ボールミルの効率と製品品質を最大化するための鍵です。ラボ機器と消耗品を専門とするKINTEKの専門家は、お客様の粉砕を予測可能で高性能な操作に変えるために必要な正確な粉砕メディアと技術サポートを提供します。

今すぐKINTEKにお問い合わせいただき、お客様の特定の用途についてご相談ください。当社の専門家がお客様の研究所のニーズに最適な粉砕ソリューションの選択をお手伝いします。

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- ラボ用4連横型ポットミル

- ラボ用単軸横型ポットミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)