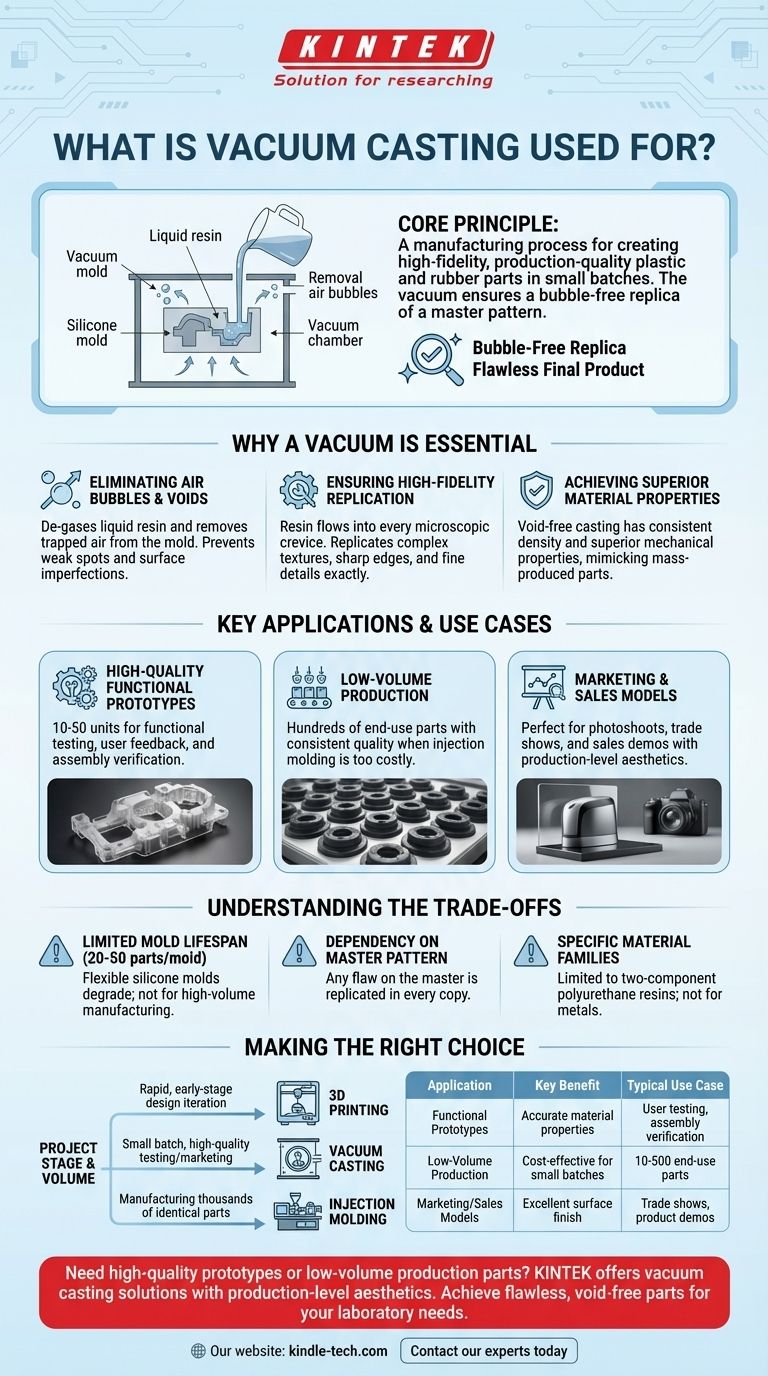

真空注型とは、本質的に、少量バッチで高精細な量産品質のプラスチック部品やゴム部品を作成するために使用される製造プロセスです。複雑な形状と優れた表面ディテールを持つ部品の製造に優れており、高価なスチール金型のコストをかけずに、機能プロトタイプ、マーケティングモデル、少量生産ランを作成するための理想的な方法となります。

真空注型の主な目的は、単に部品を作ることではなく、マスターパターンの気泡のないレプリカを作成することです。真空環境は、液体ポリウレタン樹脂がシリコーンモールドの細部まですべて完全に充填されることを保証する重要な要素であり、その結果、欠陥のないボイドフリーの最終製品が得られます。

基本原理:なぜ真空が不可欠なのか

「真空注型」という言葉は、その主な利点を直接表しています。このプロセスは真空チャンバー内で行われ、プロセス内のすべての空気を除去することで、他の注型プロセスが抱える問題を解決します。

気泡とボイドの除去

真空の最も重要な機能は、注型前に液体樹脂からガスを除去すること、およびシリコーンモールド内の閉じ込められた空気を除去することです。真空がない場合、微細な気泡が硬化した部品内に閉じ込められ、弱点や表面の不完全さを生じさせます。

高精細なレプリケーションの確保

すべての空気を除去することで、液体樹脂はマスターパターンのモールドの微細な隙間や特徴に流れ込むことができます。これにより、そうでなければ失われてしまう複雑なテクスチャ、鋭いエッジ、微細なディテールを正確に再現できます。

優れた材料特性の達成

気泡は、鋳造部品の構造的完全性を損なう不純物です。真空下で製造されたボイドフリーの鋳造物は、一貫した密度と優れた機械的特性を持ち、量産部品の性能に非常によく似ています。

主な用途とユースケース

真空注型は、初期の3Dプリンティングと本格的な射出成形の間の重要な架け橋となります。単一プロトタイプの速度よりも、品質と材料の精度が重要視される場合に選択されます。

高品質な機能プロトタイプ

これが最も一般的な用途です。チームは、機能テスト、ユーザーフィードバックセッション、および量産前の組み立て検証のために、現実的なプロトタイプの小ロット(通常10〜50個)を製造するために真空注型を使用します。

少量生産

射出成形金型の莫大な費用を正当化するには必要な部品数が少なすぎる場合、真空注型が理想的な解決策となります。一貫した品質で数百個の最終用途部品を作成できます。

マーケティングおよび販売モデル

優れた表面仕上げと最終生産材料を模倣する能力により、真空注型部品は、実際の製品のように見え、感じる必要があるマーケティング写真撮影、展示会ディスプレイ、および販売デモユニットに最適です。

トレードオフの理解

強力ではありますが、真空注型は特定の作業のための特定のツールです。万能の解決策ではなく、その限界を理解することが効果的に使用するための鍵となります。

金型の寿命には限りがある

真空注型に使用される柔軟なシリコーンモールドは時間とともに劣化します。単一のモールドは、ディテールを失って交換が必要になる前に、通常20〜50個の部品しか製造できず、高容量製造には適していません。

マスターパターンへの依存性

最終的な鋳造部品の品質は、マスターパターンの品質に完全に依存します。マスター(多くの場合、高解像度の3DプリンティングまたはCNC加工によって作成される)の欠陥、レイヤーライン、または不完全さは、すべてのコピーに完全に複製されます。

特定の材料ファミリー

このプロセスは、特定の範囲の二成分ポリウレタン樹脂用に設計されています。これらの材料は、硬質で透明なものから柔らかくゴムのようなものまで、幅広い特性を持つように配合できますが、この材料ファミリーに限定されます。金属の鋳造には使用されません。

プロジェクトに最適な選択をする

製造プロセスの選択は、プロジェクトの段階、必要な量、品質基準に完全に依存します。

- 主な焦点が迅速な初期設計反復である場合: 3Dプリンターは、単一の非審美的なプロトタイプを作成する上で、より高速で費用対効果が高い可能性があります。

- 主な焦点がテストまたはマーケティング用の高品質な小ロット部品である場合: 真空注型は、量産レベルの美観と材料の感触を実現するための理想的な選択肢です。

- 主な焦点が数千個の同一部品の製造である場合: 射出成形金型への投資が、スケーラブルで費用対効果の高い唯一の道です。

最終的に、真空注型は、プロトタイピングの規模で量産品質の部品を作成することを可能にします。

要約表:

| アプリケーション | 主な利点 | 典型的なユースケース |

|---|---|---|

| 機能プロトタイプ | 正確な材料特性 | ユーザーテスト、組み立て検証 |

| 少量生産 | 小ロットでの費用対効果 | 10〜500個の最終用途部品 |

| マーケティング/販売モデル | 優れた表面仕上げ | 展示会、製品デモ |

高品質のプロトタイプまたは少量生産部品が必要ですか? KINTEKは、ラボ機器と消耗品を専門とし、お客様のラボのニーズに合わせて量産レベルの美観と材料精度を提供する真空注型ソリューションを提供しています。機能テストやプレゼンテーションに最適な、欠陥のないボイドフリーの部品を実現します。今すぐ当社の専門家にご相談ください、プロジェクトの要件について話し合いましょう!

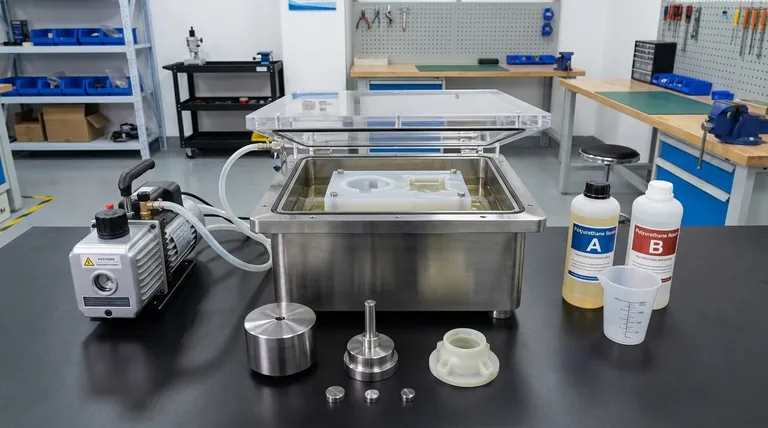

ビジュアルガイド

関連製品

- ラボ用アンチクラッキングプレス金型

- ラミネート・加熱用真空熱プレス機

- 卓上型実験室用真空凍結乾燥機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置