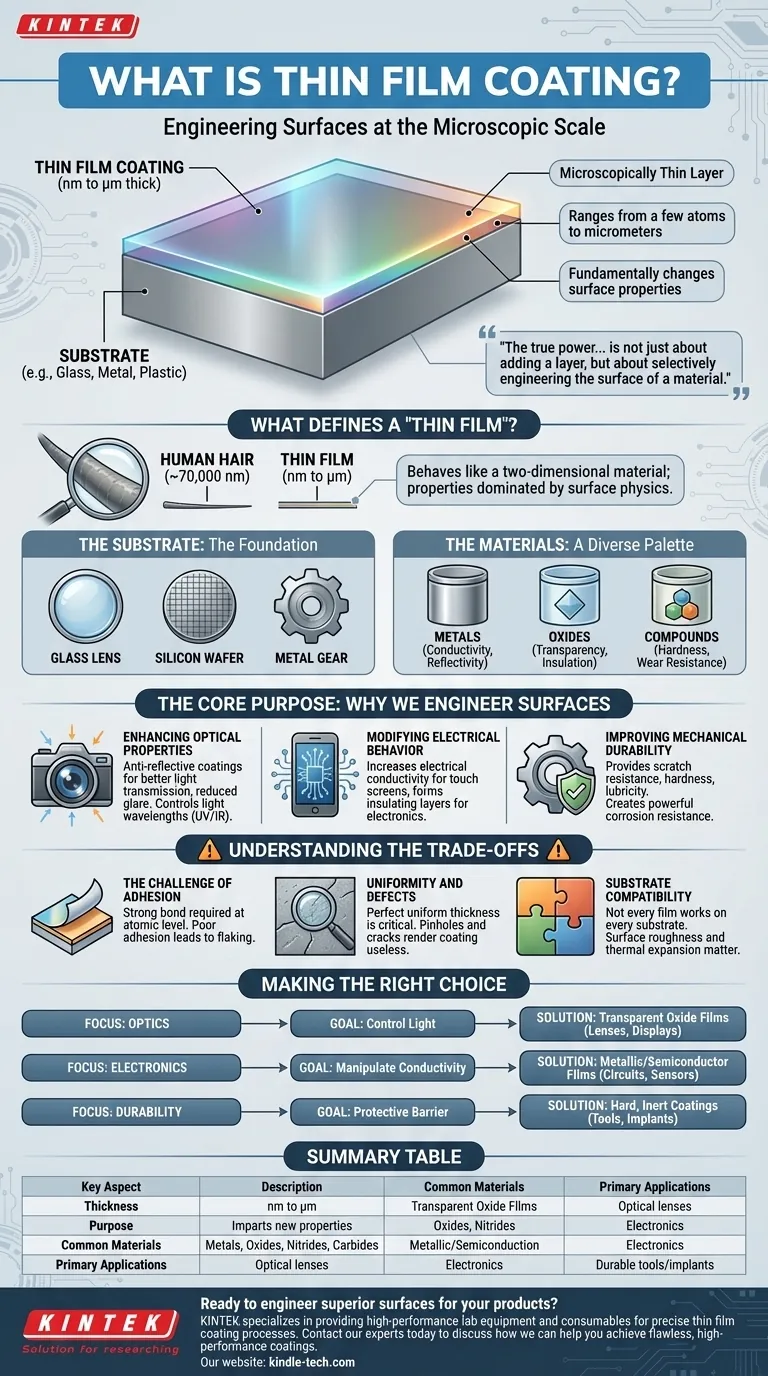

本質的に、薄膜コーティングとは、数原子から数マイクロメートルまでの厚さの微細な材料層を、基板と呼ばれる物体の表面に適用するものです。このプロセスは塗装とは異なり、ガラス、金属、プラスチックなどの基材の表面特性を、その基礎となる構造を変えることなく根本的に変化させるために使用される、高度に制御された工学的手法です。この膜は、耐擦傷性、導電性、反射防止などの新しい特性を付与します。

薄膜コーティングの真の力は、単に層を追加することではなく、材料の表面を選択的に設計することにあります。これにより、基材のコア構造を変えることなく、新しい高性能な特性を付与し、両方の最高の特性を持つ複合材料を作り出すことができます。

「薄膜」を定義するものとは?

薄膜技術を理解するには、まずその決定的な特性、すなわちその驚くべき薄さと基材との関係を把握する必要があります。

スケール:ナノメートルからマイクロメートルまで

膜は、その厚さが長さと幅に比べて非常に小さい場合に「薄い」と見なされ、しばしばナノメートル(nm)またはマイクロメートル(µm)で測定されます。参考までに、人間の髪の毛は約70,000ナノメートルの厚さです。

厚さがこのほぼ原子スケールにまで抑制されているため、薄膜はほとんど二次元材料のように振る舞います。その特性は、それが作られている材料のバルク特性よりも、表面物理学によって支配されます。

基板:その基礎

薄膜は単独で存在することはできません。それは基板上に堆積されなければなりません。基板は機械的構造を提供し、その特性が強化される対象物です。

一般的な基板には、光学レンズ用のガラス、マイクロチップ用のシリコンウェーハ、切削工具や医療用インプラント用の金属などがあります。

材料:多様なパレット

膜を作成するために使用される材料は、付与したい特性に合わせて特別に選択されます。そのパレットは信じられないほど多様で、以下が含まれます。

- 金属:電子機器の導電性や鏡の反射性に使用されます。

- 酸化物:透明性、耐久性、絶縁特性のために頻繁に使用され、眼鏡レンズのコーティングなどがあります。

- 化合物:窒化物や炭化物を含む広範なカテゴリで、極めて高い硬度と耐摩耗性で知られています。

中核となる目的:なぜ表面を設計するのか

薄膜を適用することは、解決策志向のプロセスです。目標は、材料の表面を改質して、それ自体では実行できなかった機能を実行させることで、特定の課題を解決することです。

光学特性の向上

最も一般的な用途の1つは、光の制御です。正確な厚さと屈折率の膜を適用することで、カメラレンズや眼鏡に反射防止コーティングを作成し、光透過率を向上させ、まぶしさを軽減することができます。

他の光学膜は、UVや赤外線のような特定の波長の光を遮断するように設計でき、これはサングラスや建築用ガラスにとって重要です。

電気的挙動の変更

薄膜は、現代の電子産業の基盤です。それらは導電性を高める経路を作成したり、電気絶縁体として機能する層を形成したりするために使用できます。

例えば、スマートフォンのタッチスクリーンは、透明な導電性薄膜(しばしば酸化インジウムスズ)に依存してタッチを認識しています。

機械的耐久性の向上

機械部品、工具、医療用インプラントにとって、耐久性は最も重要です。薄膜コーティングは、優れた耐擦傷性、硬度、潤滑性を提供できます。

さらに、化学的に不活性な膜は、強力な耐食性を提供するバリアを形成し、下層材料の寿命を劇的に延ばします。

トレードオフの理解

強力である一方で、薄膜コーティングは固有の課題を伴う精密科学です。成功は保証されておらず、いくつかの主要な障害を克服することにかかっています。

密着性の課題

コーティングは、基板に留まっている場合にのみ効果的です。原子レベルで2つの異なる材料間に強力で永続的な結合を達成することは、製造上の大きな課題です。密着性が低いと、剥がれ、剥離、故障につながります。

均一性と欠陥

ナノスケールでは、わずかな欠陥でも重要です。特に光学および電子用途では、膜が表面全体にわたって完全に均一な厚さを持つことを保証することが重要です。ピンホール、亀裂、または汚染物質は、コーティングを役に立たなくする可能性があります。

基板との適合性

すべての膜材料がすべての基板上にうまく堆積できるわけではありません。表面粗さ、清浄度、熱膨張率の違いなどの要因は、応力を生み出し、膜の故障を引き起こす可能性があります。膜と基板の選択は、適合性のある組み合わせでなければなりません。

目標に合った適切な選択をする

コーティングの目的を理解することが、その用途を評価する鍵となります。材料とプロセスは常に望ましい結果によって決定されます。

- 光学(レンズ、ディスプレイ)に重点を置く場合:目標は光を制御することであり、反射防止やフィルタリングのために特定の屈折率を持つ透明な酸化物膜が必要です。

- 電子機器(回路、センサー)に重点を置く場合:導電性を操作することになり、導電性経路や絶縁層を作成するために金属膜や半導体膜を使用します。

- 耐久性(工具、インプラント)に重点を置く場合:摩耗、腐食、摩擦に対する保護バリアを提供するために、窒化物や炭化物のような硬くて不活性なコーティングが必要です。

最終的に、薄膜コーティングは、普通の表面を並外れたものに変える科学です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 厚さ | ナノメートル(nm)からマイクロメートル(µm) |

| 目的 | 基板に新しい特性(例:耐擦傷性、導電性)を付与する |

| 一般的な材料 | 金属、酸化物、窒化物、炭化物 |

| 主な用途 | 光学レンズ、電子機器、耐久性のある工具/インプラント |

製品の優れた表面を設計する準備はできていますか?

KINTEKは、精密な薄膜コーティングプロセスに不可欠な高性能な実験装置と消耗品を提供することに特化しています。高度な光学部品、耐久性のあるコンポーネント、または次世代の電子機器を開発しているかどうかにかかわらず、当社のソリューションは成功に必要な重要な堆積および分析ステップをサポートします。

今すぐ当社の専門家にお問い合わせください、完璧で高性能なコーティングを実現する方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボ用カスタムCVDダイヤモンドコーティング

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機