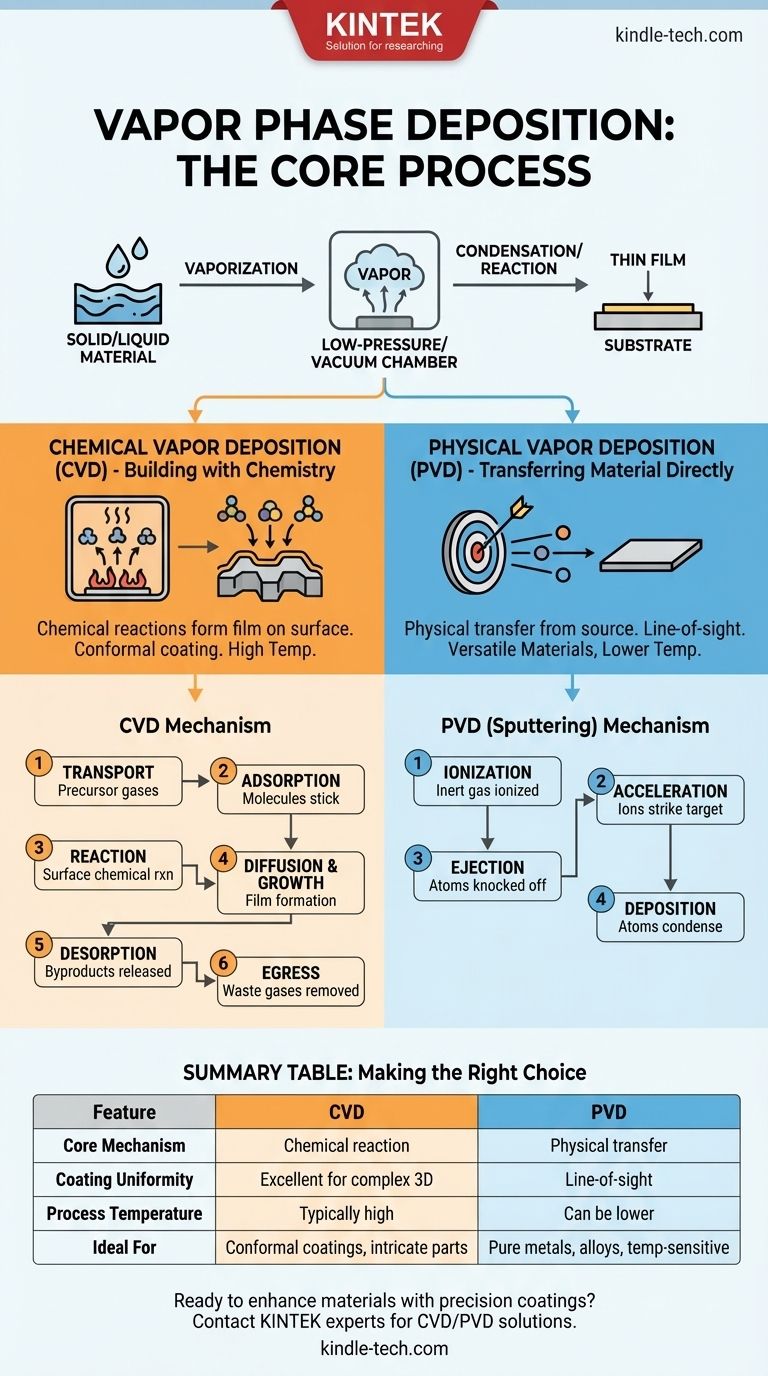

その核心において、気相堆積とは、基板として知られる表面に非常に薄い高性能コーティングを施すために使用される、高度な製造プロセス群のことです。これらのプロセスはすべて、固体または液体のコーティング材料を蒸気に変換し、低圧または真空環境を通して輸送し、その後、基板表面で凝縮または反応させて固体膜を形成するという方法で機能します。この技術の主要な2つのカテゴリーは、化学気相堆積(CVD)と物理気相堆積(PVD)です。

気相堆積法の根本的な違いは、そのメカニズムにあります。化学気相堆積(CVD)は、基板表面での化学反応を利用して膜を形成するのに対し、物理気相堆積(PVD)は、新しい化学反応を開始することなく、材料を供給源から基板へ物理的に輸送します。

気相堆積の二つの柱

この分野を理解するためには、まずその主要な二つの分野、すなわち化学的堆積と物理的堆積との間の決定的な違いを把握する必要があります。

化学気相堆積(CVD):化学で構築する

CVDでは、基板を反応チャンバー内に置き、加熱します。その後、最終的な膜に必要な原子を含む揮発性の前駆体ガスがチャンバー内に導入されます。

高温により、これらのガスは基板表面で反応または分解し、基板に直接結合する新しい固体材料を形成します。このプロセスは、制御された化学反応を通じて、膜の層を効果的に「成長」させます。

前駆体がガスであるため、部品の露出したすべての領域に流れ込み、コーティングすることができます。そのため、CVDは複雑な三次元形状に均一なコーティングを作成するのに優れています。

物理気相堆積(PVD):材料を直接転送する

PVDでは、コーティング材料は固体源、しばしば「ターゲット」と呼ばれるものから始まります。真空中で、このターゲットはエネルギーで衝撃を受けます。例えば、スパッタリングと呼ばれるプロセスでは高エネルギープラズマによって、または蒸発するまで加熱することによってです。

このプロセスにより、ターゲットから原子または分子が放出され、それらが真空を直線的に移動して基板上に凝縮します。

CVDとは異なり、基板上での化学反応は意図されていません。このプロセスは物理的な転送であり、供給源からターゲットへ原子の微細な層をスプレーするのと非常によく似ています。

堆積プロセスの分解

高レベルの概念は明確ですが、詳細なメカニズムは、各方法に必要な基礎科学と工学的制御を明らかにします。

CVDメカニズムの詳細

CVDプロセスは、注意深く制御された物理化学的イベントのシーケンスです。

- 輸送:前駆体ガスが反応チャンバーに供給されます。

- 吸着:ガス分子が基板の加熱された表面に付着します。

- 反応:吸着された分子は、多くの場合熱によって触媒され、表面で化学反応を起こします。

- 拡散と成長:新しく形成された膜原子は、安定した核生成サイトを見つけて膜構造を構築するために表面を拡散します。

- 脱着:反応から生じたガス状副生成物が表面から放出されます。

- 排出:これらの廃ガスは反応チャンバーから排出されます。

一般的なPVDメカニズム:スパッタリング

スパッタリングは、プラズマを使用して蒸気を生成する主要なPVD技術です。

- イオン化:不活性ガス(通常はアルゴン)が真空チャンバーに導入され、イオン化されてプラズマが生成されます。

- 加速:正のアルゴンイオンは電界によって加速され、高エネルギーで固体ターゲット材料に衝突します。

- 放出:これらのイオンの衝突により、ターゲット材料から原子が物理的に叩き出されます。

- 堆積:放出された原子は真空を通過し、より低温の基板上に凝縮して薄膜を形成します。

トレードオフの理解

どちらのプロセスも普遍的に優れているわけではありません。選択は、材料、基板、および望ましい結果に完全に依存します。情報に基づいた決定を下すには、それらの限界を理解することが重要です。

CVD:コンフォーマリティ対複雑さ

CVDの最大の強みは、そのコンフォーマリティ、つまりガスが複雑な形状や内部表面を均一にコーティングする能力です。

しかし、多くの場合、非常に高温を必要とするため、熱に弱い基板を損傷する可能性があります。前駆体化学物質も危険な場合があり、正確な化学反応を制御することはプロセスをより複雑にします。

PVD:直進性対汎用性

PVDはしばしば「直進性」プロセスです。気化した原子は直線的に移動するため、複雑な回転や固定具なしでは、複雑な形状の内部や部品の「裏側」をコーティングすることは困難です。

その利点は、その汎用性と純粋さにあります。PVDは、純粋な金属、合金、非常に高い融点を持つセラミックスなど、幅広い材料を、CVDよりも低いプロセス温度で堆積させることができます。

装置と材料の制限

すべての堆積プロセスには実用的な制約があります。例えば、ホットフィラメントCVD(HFCVD)のような特定のCVD方法では、ガスを活性化するために使用される加熱フィラメントが時間とともに劣化し、炭化物を形成する可能性があります。この機械的劣化は最終的に故障につながり、プロセスの消耗部品となります。

アプリケーションに適した選択をする

適切なプロセスを選択するには、技術の強みと主要な工学的目標を一致させる必要があります。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:CVDは、その非直進的な性質と優れたコンフォーマリティにより、ほぼ常に優れた選択肢です。

- 純粋な金属、難溶性材料、または高融点合金を堆積させることが主な焦点である場合:PVDは、前駆体化学の複雑さなしにこれらの材料を物理的に転送することに優れています。

- 温度に敏感な基板を処理することが主な焦点である場合:PVDは、多くの高温CVDプロセスと比較して、低温オプションを提供することがよくあります。

化学反応と物理的転送という基本的なメカニズムを理解することが、あらゆる工学的課題に対して最適な気相堆積技術を選択するための鍵となります。

要約表:

| 特徴 | 化学気相堆積(CVD) | 物理気相堆積(PVD) |

|---|---|---|

| コアメカニズム | 基板表面での化学反応 | 材料の物理的転送 |

| コーティングの均一性 | 複雑な3D形状に優れる | 直進性(固定具が必要) |

| プロセス温度 | 通常高い | より低い場合がある |

| 理想的な用途 | コンフォーマルコーティング、複雑な部品 | 純粋な金属、合金、温度に敏感な基板 |

精密薄膜コーティングで材料を強化する準備はできていますか?

お客様のプロジェクトが、化学気相堆積(CVD)による均一な被覆を必要とする場合でも、物理気相堆積(PVD)による多様な材料オプションを必要とする場合でも、KINTEKは、お客様のラボのニーズを満たす専門知識と設備を備えています。当社の専門ラボ機器と消耗品は、高性能と信頼性を確保し、高度なコーティングアプリケーションをサポートするように設計されています。

今すぐ当社の専門家にお問い合わせください。当社の気相堆積ソリューションが、お客様の研究開発にどのように価値をもたらすかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉