本質的に、 DCスパッタリングは、導電性材料の薄膜を表面に堆積させるために使用される基本的な真空ベースのコーティングプロセスです。この技術は物理気相成長(PVD)の一種であり、励起されたガスイオンによる衝突によって、源材料(「ターゲット」)から原子を放出させます。放出された原子は移動し、コンポーネント(「基板」)上に堆積し、数ナノメートルから数マイクロメートルの厚さの均一な層を形成します。

DCスパッタリングの中心的な目的は、高品質の金属およびその他の導電性材料の薄膜を作成することです。これは基礎的な技術ですが、絶縁性材料を堆積できないという主な制限が、より高度なスパッタリング技術の開発を促してきました。

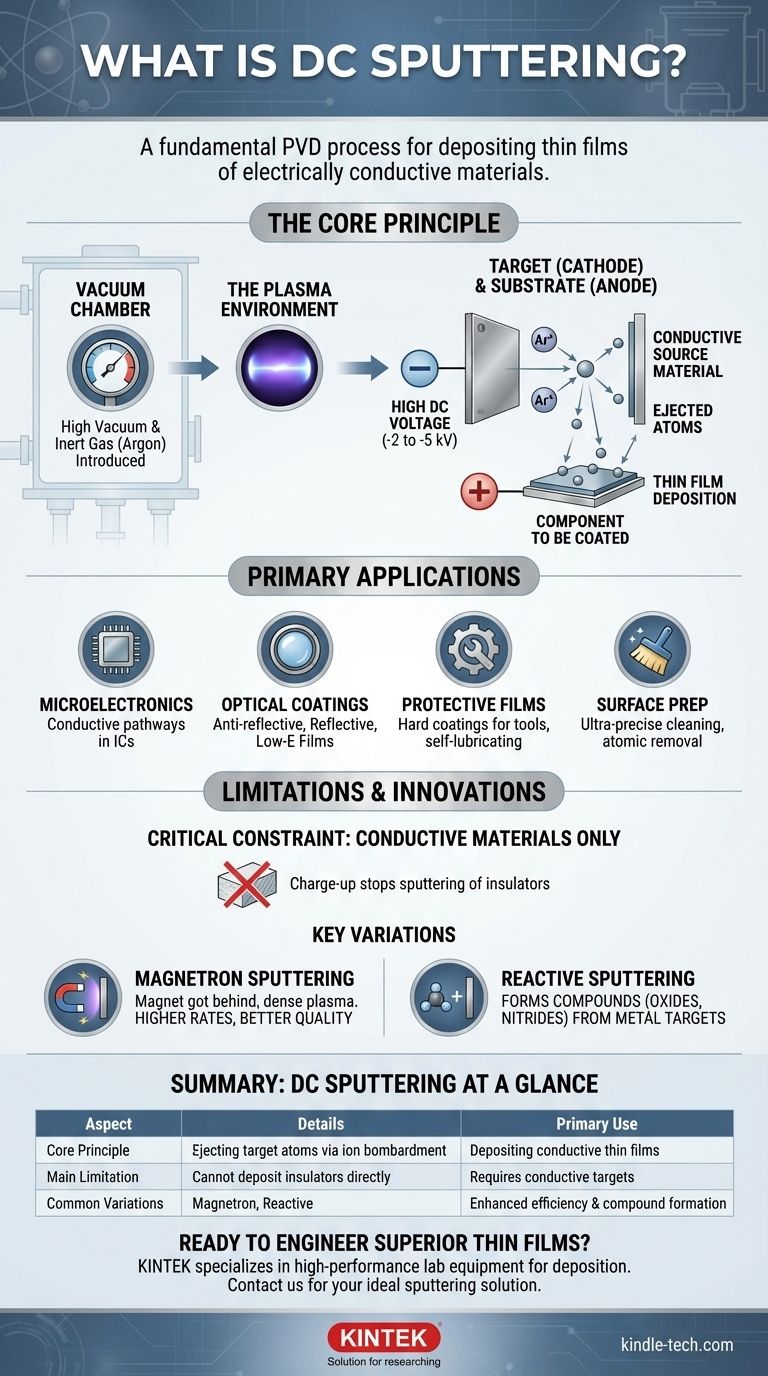

DCスパッタリングの仕組み:核となる原理

DC(直流)スパッタリングは、高真空チャンバー内で、シンプルかつ堅牢な原理に基づいて動作します。このプロセスを理解することが、その用途と限界を評価するための鍵となります。

プラズマ環境

プロセスは、ほぼ真空状態を作り出し、次に少量の不活性ガス、通常はアルゴンを導入することから始まります。その後、高いDC電圧が印加されます。

ターゲットと基板

堆積させたい源材料、すなわちターゲットには、通常-2から-5キロボルトの間の高い負電圧が印加されます。これにより、ターゲットはカソードになります。

コーティングされる部品である基板はターゲットと対向し、アノード(回路の正極)として機能します。

スパッタリングカスケード

強力な電界により、アルゴンガス原子から電子が引き剥がされ、正荷電したアルゴンイオンと目に見えるプラズマが生成されます。これらの正イオンは、負に帯電したターゲットに向かって強力に加速されます。

衝突すると、イオンはターゲットの表面から原子を物理的に叩き出します。この原子スケールの放出が「スパッタリング」効果です。これらの放出されたターゲット原子は真空を通過し、基板上に堆積し、原子一つ一つで薄膜を構築していきます。

DCスパッタリングの主な用途

DCスパッタリングは、その信頼性と精度から、多くのハイテク産業で重要な技術となっています。

マイクロエレクトロニクスと半導体

スパッタリングは集積回路の製造に不可欠です。チップ上の数十億のトランジスタを接続する導電路を形成するアルミニウムや銅などの薄い金属層を堆積させるために使用されます。

光学コーティング

この技術は、光を制御する膜を作成するために広く使用されています。これには、レンズの反射防止コーティング、鏡やCDの反射層、建物の断熱性を向上させる低放射率ガラス用の膜などが含まれます。

保護膜および機能性膜

機械加工業界では、DCマグネトロンスパッタリングが、切削工具の寿命と性能を向上させるために超硬コーティングを適用するために使用されます。また、精密部品の摩耗を低減するための自己潤滑膜の作成にも使用されます。

表面処理と分析

堆積以外にも、スパッタリングは超精密な洗浄方法としても使用されます。層ごとに表面の汚染物質を除去し、後続の高純度プロセスや化学分析のための準備をすることができます。

トレードオフと制限の理解

強力ではありますが、DCスパッタリングの単純さには、その用途を決定づける一つの大きな制約があります。

導電性材料の要件

標準的なDCスパッタリングは電気的に導電性のあるターゲットでのみ機能します。

絶縁体(誘電体)材料をスパッタリングしようとすると、衝突するイオンからの正電荷がターゲット表面に蓄積します。この「チャージアップ」効果により、最終的に入射する正イオンが反発し、プラズマが消滅してスパッタリングプロセスが停止します。

成膜速度

より高度な技術と比較して、基本的なDCスパッタリングは比較的低い成膜速度しか持たない場合があり、強化なしでは大量生産には適さない可能性があります。

主要なバリエーション:能力の拡大

基本的なDCスパッタリングの限界は、現在業界標準となっている重要な革新につながりました。

マグネトロンスパッタリング

これはDCスパッタリングの最も一般的な進化形です。ターゲットの後ろに強力な磁場が配置されます。この磁場は電子をターゲット表面近くに閉じ込め、電子が不活性ガス原子と衝突してイオン化する確率を劇的に増加させます。

その結果、より密度の高いプラズマが生成され、スパッタリング速度の向上、膜品質の向上、基板の加熱の低減につながります。ほとんどの最新のDCスパッタリングシステムは、実際にはDCマグネトロンシステムです。

反応性スパッタリング

この方法は、絶縁体を堆積できないという制限を巧みに回避します。アルゴンに加えて、酸素や窒素などの反応性ガスが真空チャンバーに導入されます。

導電性金属ターゲットは通常通りスパッタリングされますが、スパッタされた金属原子は基板に向かう途中でガスと反応します。例えば、酸素の存在下でシリコンターゲットをスパッタリングすると、二酸化ケイ素(絶縁体)膜が生成されます。これにより、DC電源を使用して誘電体や抵抗器などの複合膜を作成できます。

目的に合った適切な選択をする

スパッタリング技術の選択は、堆積させたい材料と要求される性能によって完全に決定されます。

- 主な焦点が単純な導電性金属膜(アルミニウムやチタンなど)の堆積である場合: 標準的なDCスパッタリングは、信頼性が高く、費用対効果が高く、簡単なソリューションを提供します。

- 主な焦点が導電性材料のより高い成膜速度と優れた膜品質を達成することである場合: DCマグネトロンスパッタリングは現代の業界標準であり、優れた効率を提供します。

- 主な焦点が酸化物、窒化物、または誘電体などの複合膜を堆積することである場合: 金属ターゲットからこれらの材料を形成するためには、反応性スパッタリングが必要な技術です。

これらの基本原理を理解することで、原子スケールで材料を設計するために必要な正確なツールを選択できるようになります。

概要表:

| 側面 | 詳細 |

|---|---|

| 主な用途 | 導電性材料(金属)の薄膜堆積 |

| 主要産業 | マイクロエレクトロニクス、半導体、光学コーティング、機械加工 |

| 核となる原理 | プラズマ環境下でのイオン衝撃によるターゲット原子の放出 |

| 主な制限 | 変更なしでは絶縁性材料を堆積できない |

| 一般的なバリエーション | DCマグネトロンスパッタリング、反応性スパッタリング |

優れた薄膜の設計にご興味がありますか?

次世代の半導体、精密な光学コーティング、耐摩耗性の保護層を開発するかにかかわらず、適切なスパッタリング技術を選択することが重要です。KINTEKは、すべての薄膜堆積ニーズに対応する高性能ラボ機器と消耗品の提供を専門としています。

当社の専門家は、導電性金属向けの信頼性の高いDCシステムから、高効率のための高度なマグネトロン構成まで、最適なスパッタリングソリューションの選択をお手伝いします。

今すぐKINTEKにお問い合わせいただき、プロジェクトの要件についてご相談の上、当社のソリューションがお客様のラボの能力をどのように向上させ、研究開発を加速できるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- ラボ用途向けCVDダイヤモンド光学窓