コーティング膜厚の主要な測定単位はミクロンです。 ミクロンはマイクロメートル (μm) とも呼ばれ、1メートルの100万分の1であり、ほとんどの保護コーティングや機能性コーティングの微細なスケールを定量化するのに理想的です。光学や電子機器に見られる極めて薄い層には、さらに小さいナノメートル (nm) も一般的に使用されます。

ミクロンまたはナノメートルという単位の選択は、コーティングの微細な寸法を表現するための実用的な方法の必要性によって決まります。ミリメートルなどの標準単位を使用すると、非実用的な小数点以下の値になり、エンジニアリングや品質管理に求められる精度が不明瞭になります。

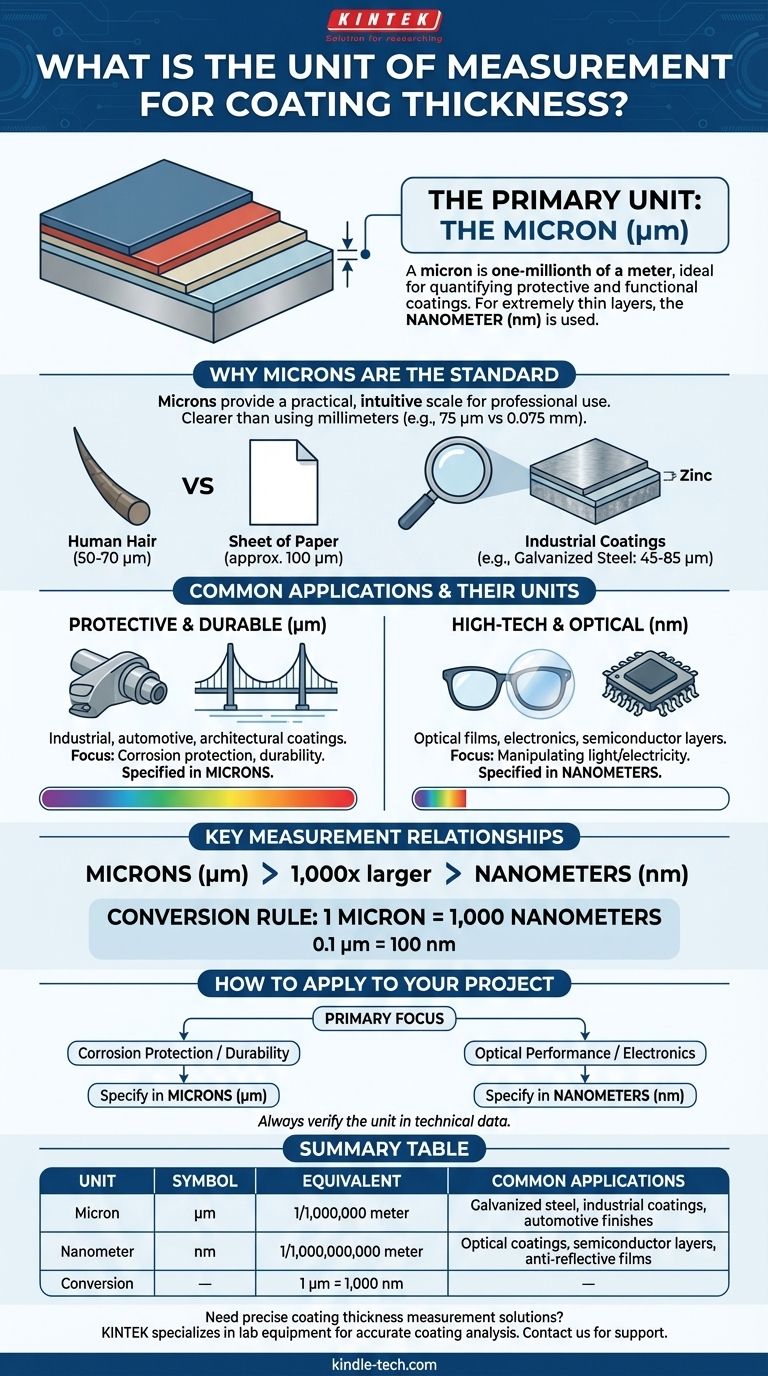

ミクロンが標準である理由

ミクロンがコーティングのデフォルト単位である理由を理解するには、まずこれらの層が適用されるスケールを認識する必要があります。コーティングは、信じられないほど薄く、しかし非常に効果的であるように設計されています。

スケールを具体的に考える

ミクロン (μm) は非常に小さい単位です。これを文脈で説明すると、人間の髪の毛の一般的な太さは50~70ミクロンです。事務用紙1枚は約100ミクロンです。

亜鉛めっき鋼板の亜鉛層など、ほとんどの工業用コーティングはこの範囲にぴったり収まります。これにより、ミクロンは専門家にとって完璧なスケールで直感的な単位となります。

エンジニアリング精度の言葉

ミクロンを使用することで、仕様を明確な整数で表現できます。「75ミクロン」というコーティング膜厚を伝える方が、その等価である「0.075ミリメートル」よりもはるかに直接的で、エラーが発生しにくいです。

製造および品質保証において、わずかなずれが製品の故障につながる可能性があるため、この明確さは不可欠です。

一般的な用途とその単位

使用される特定の単位は、業界やコーティングの機能によって異なることがよくあります。

亜鉛めっきコーティングのような堅牢な保護層の場合、膜厚はほとんど常にミクロンで指定されます。一般的な範囲は45~85 μmです。

眼鏡レンズの反射防止層や半導体チップ上のコーティングなど、高度な薄膜用途の場合、寸法はさらに小さくなります。これらの場合、ナノメートル (nm) が好ましい単位です。

主要な測定関係

これらの微視的な単位間の関係を理解することは、技術仕様を正しく解釈するために不可欠です。階層は単純で、1000の倍数に基づいています。

ミクロン (μm)

ミクロンは、ほとんどの工業用、自動車用、建築用コーティングの主力単位です。耐久性と保護のために設計された層に対して、精度と単純さの適切なバランスを提供します。

ナノメートル (nm)

ナノメートルはミクロンの1000分の1です。この単位は、コーティングがわずか数原子の厚さで、光や電気を操作するように設計されているハイテク用途のために予約されています。

換算ルール

換算は簡単です。1ミクロン = 1,000ナノメートル。0.1 μmのコーティングは100 nmのコーティングと同じです。用途に応じて正しい単位を使用することで、混乱を防ぎ、関与する精度のレベルを明確にします。

これをプロジェクトに適用する方法

正しい単位を選択し、指定することは、製品が性能要件を満たすことを確実にするための最初のステップです。あなたの用途が必要な精度を決定します。

- 主な焦点が腐食防止または耐久性である場合: 厚さをミクロン (μm) で指定してください。これは保護工業用コーティングの明確で確立された標準です。

- 主な焦点が光学性能または電子機器である場合: 薄膜用途に必要な極端な精度を反映するために、厚さをナノメートル (nm) で指定してください。

- 技術データをレビューする際: コーティングの特性を正確に理解し、プロジェクトのニーズと一致していることを確認するために、常に使用されている単位 (μmまたはnm) を確認してください。

正しい測定単位を使用することは、正確で信頼性の高い、効果的なコーティング性能を達成するための基盤です。

要約表:

| 単位 | 記号 | 等価 | 一般的な用途 |

|---|---|---|---|

| ミクロン | μm | 1/1,000,000 メートル | 亜鉛めっき鋼板、工業用コーティング、自動車用塗料 |

| ナノメートル | nm | 1/1,000,000,000 メートル | 光学コーティング、半導体層、反射防止膜 |

| 換算 | — | 1 μm = 1,000 nm | — |

研究室向けの正確なコーティング膜厚測定ソリューションが必要ですか? KINTEKは、正確なコーティング分析のためのラボ機器と消耗品を専門としています。当社の機器は、保護工業用層のミクロン単位の測定でも、高度な薄膜のナノメートル単位の測定でも、お客様のコーティングが厳密な仕様を満たすことを保証します。今すぐ当社の専門家にお問い合わせください。お客様のコーティング品質管理と研究ニーズをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- PTFEピンセット用カスタムPTFEテフロン部品メーカー

- PTFEメッシュふるいメーカー

- エンジニアリング 高度ファインセラミック ヘッドツイーザー 先細エルボージルコニアセラミックチップ付き

- 多様な実験室用途向け振盪インキュベーター

- 実験室用振動ふるい機 スラップ振動ふるい

よくある質問

- ZnO-Auナノコンポジットにおける実験室用オーブンの役割は何ですか?精密乾燥と材料安定性の実現

- 熱分解のエネルギー効率はどのくらいですか?それは単一の数値ではなく、システムです。

- スパッタリング収率に影響を与える要因は何ですか?成膜速度と膜品質をマスターする

- スパッタリング薄膜における応力とは何か?信頼性の高い膜性能のための内部応力の制御

- 焼結の技術とは?材料に合った適切な方法を選択する

- 材料の導電性に影響を与えるものは何ですか?電気的性能の背後にある科学を解き明かす

- 熱処理はどのように腐食を防ぐのでしょうか?均一な微細構造を実現し、腐食攻撃を阻止する

- 超低温フリーザーの利点は何ですか?長期的なサンプル完全性と信頼性を確保する