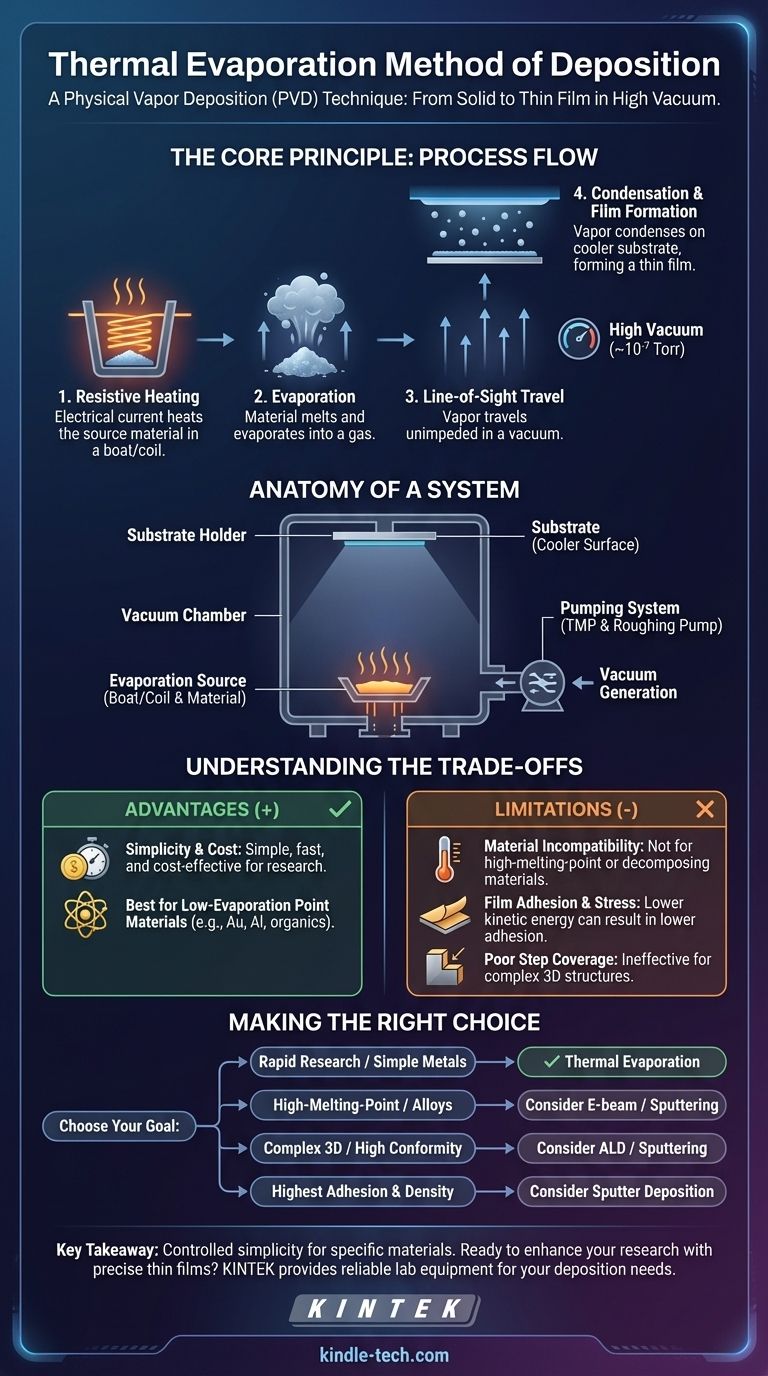

簡単に言うと、熱蒸着は、材料を高温真空中で加熱して蒸発させる物理気相成長(PVD)技術です。生成された蒸気は真空を通過し、より低温の表面(基板)上に凝縮して、均一な薄膜を形成します。このプロセスは、材料を保持する抵抗性素子に強い電流を流すことによって熱が発生するため、抵抗加熱蒸着とも呼ばれます。

熱蒸着の有効性は、抵抗加熱と高真空環境を組み合わせるという単純な原理にかかっています。真空は単なる容器ではなく、蒸発した原子が基板へきれいに妨げられずに到達する経路を確保するために不可欠であり、これが純粋で高品質な膜を作成するための鍵となります。

核となる原理:固体から膜へ

熱蒸着は、物理的状態変化の単純なシーケンスに基づいて動作し、すべてが特殊なシステム内で慎重に制御されます。このプロセスは、熱と圧力の相互作用によって支配されます。

抵抗加熱の役割

プロセスは、ソース材料(多くの場合ペレットまたは粉末の形)を蒸発源または「ボート」として知られる容器に入れることから始まります。このボートは通常、タングステンやモリブデンなどの耐火金属で作られています。

ボートに電流が流され、その電気抵抗によって加熱されます。温度が上昇すると、ソース材料は溶融し、その蒸気圧が増加して、昇華または気体への蒸発が始まります。

高真空の重要性

プロセス全体は、高真空(例:10⁻⁷ Torr程度の低圧)まで排気された密閉チャンバー内で行われます。

この真空環境は極めて重要です。これにより、蒸発したソース原子と衝突したり、散乱させたり、望まない化学反応を引き起こしたりする可能性のある空気やその他のガス分子が除去されます。高真空は、原子がソースから基板まで直線的な見通し線経路で移動することを保証します。

堆積プロセス

蒸発した原子または分子は、高温のソースから上方に移動します。それらは最終的に、ソースの上部に戦略的に配置されたはるかに低温の基板に衝突します。

冷たい基板に接触すると、原子は急速に熱エネルギーを失い、固体状態に戻って凝縮し、表面に付着します。時間が経つにつれて、この原子の凝縮が積み重なって、正確で均一な薄膜を形成します。

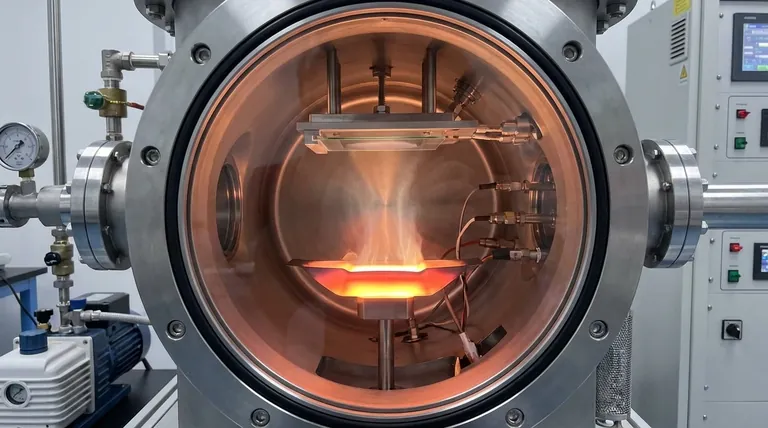

熱蒸着システムの構造

機能的な熱蒸着システムは、堆積に必要な条件を作り出すために連携して動作するいくつかの主要コンポーネントで構成されています。

真空チャンバー

これはプロセス全体を収容する密閉されたエンクロージャです。高真空まで排気できる隔離された環境を提供し、プロセスを大気汚染から保護します。

蒸発源

チャンバーの底部に位置し、ソース材料を保持し、蒸発のための熱を提供する抵抗性素子です。多くの場合、ボート、コイル、またはバスケットの形をしています。ソースの形状は、堆積膜の分布に影響を与える可能性があります。

基板ホルダー

チャンバーの上部に配置され、基板(コーティングされる材料)を所定の位置に保持する治具で、通常はソースに面して逆さまに配置されます。一部のホルダーは、膜の均一性を向上させるために回転できます。

排気システム

これはシステムの心臓部であり、高真空を作り出し維持する役割を担っています。最新のシステムでは、オイルや広範な冷却を必要とせずに、必要な低圧を迅速かつクリーンに達成するために、ターボ分子ポンプ(TMP)と粗引きポンプを組み合わせて使用することがよくあります。

トレードオフの理解

他の技術プロセスと同様に、熱蒸着には明確な利点と限界があります。それらを理解することは、特定のアプリケーションにとって適切な方法であるかどうかを決定する上で重要です。

主な利点:シンプルさとコスト

熱蒸着は、最もシンプルで費用対効果の高いPVD方法の1つです。装置は、スパッタリングや分子線エピタキシーなどの他の技術よりも複雑ではなく、一般的に安価であるため、研究や小規模生産に非常にアクセスしやすいです。

限界:材料の適合性

この方法は、金、アルミニウム、クロム、さまざまな有機化合物など、比較的蒸発点が低い材料に最適です。非常に高い融点を持つ材料(耐火金属)や、きれいに蒸発せずに高温で分解する化合物には適していません。

限界:膜の密着性と応力

原子は比較的低い運動エネルギー(熱エネルギーのみ)で基板に到達するため、結果として得られる膜は、原子がはるかに高いエネルギーで放出されるスパッタリングで作られた膜と比較して、密着性や密度が低い場合があります。これにより、膜内の内部応力も高くなる可能性があります。

限界:段差被覆性

プロセスの見通し線的な性質は、平坦な表面のコーティングに優れていることを意味します。しかし、段差被覆性が低く、複雑な3次元マイクロ構造や基板上のトレンチの側壁を効果的にコーティングすることはできません。

アプリケーションに適した選択をする

堆積方法の選択は、材料、基板、および最終膜の望ましい特性に完全に依存します。

- 迅速な研究や単純な金属のコーティングが主な焦点である場合:熱蒸着は、その速度、シンプルさ、低コストのため、優れた選択肢です。

- 高融点材料や合金の堆積が主な焦点である場合:電子ビーム蒸着やスパッタリングなどの代替PVD方法を検討する必要があります。

- 複雑な3D構造を高い適合性でコーティングすることが主な焦点である場合:原子層堆積(ALD)やスパッタリングなどの方法が、そのタスクにより適しています。

- 可能な限り最高の膜密着性と密度を達成することが主な焦点である場合:スパッタ堆積は、堆積粒子のエネルギーが高いため、優れた結果をもたらすことがよくあります。

最終的に、熱蒸着をマスターするということは、特定の材料とアプリケーションの範囲において、その力が制御されたシンプルさにあることを理解することを意味します。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | 高真空下での抵抗加熱により、材料が蒸発し、基板上に凝縮する。 |

| 最適 | 蒸発点が低い材料(例:金、アルミニウム)、シンプルで費用対効果の高いコーティング。 |

| 限界 | 3D構造の段差被覆性が低い。高融点材料や合金には不適。 |

| 主な利点 | スパッタリングなどの他のPVD方法と比較して、シンプルさ、速度、低コスト。 |

精密な薄膜で研究を強化する準備はできていますか?

熱蒸着は、高純度金属膜および有機膜を堆積するための強力で費用対効果の高い方法です。新しいデバイスのプロトタイプを作成している場合でも、基礎的な材料研究を行っている場合でも、適切な装置を持つことが成功の鍵となります。

KINTEKは、あらゆる堆積ニーズに対応する信頼性の高い実験装置と消耗品を提供することに特化しています。堅牢な熱蒸着システムから不可欠な真空コンポーネントまで、KINTEKは研究所が一貫した高品質の結果を達成するのに役立つツールを提供します。

お客様のプロジェクトをどのようにサポートできるか、ぜひご相談ください。 今すぐ専門家にお問い合わせください。お客様の研究所の特定の課題に最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート