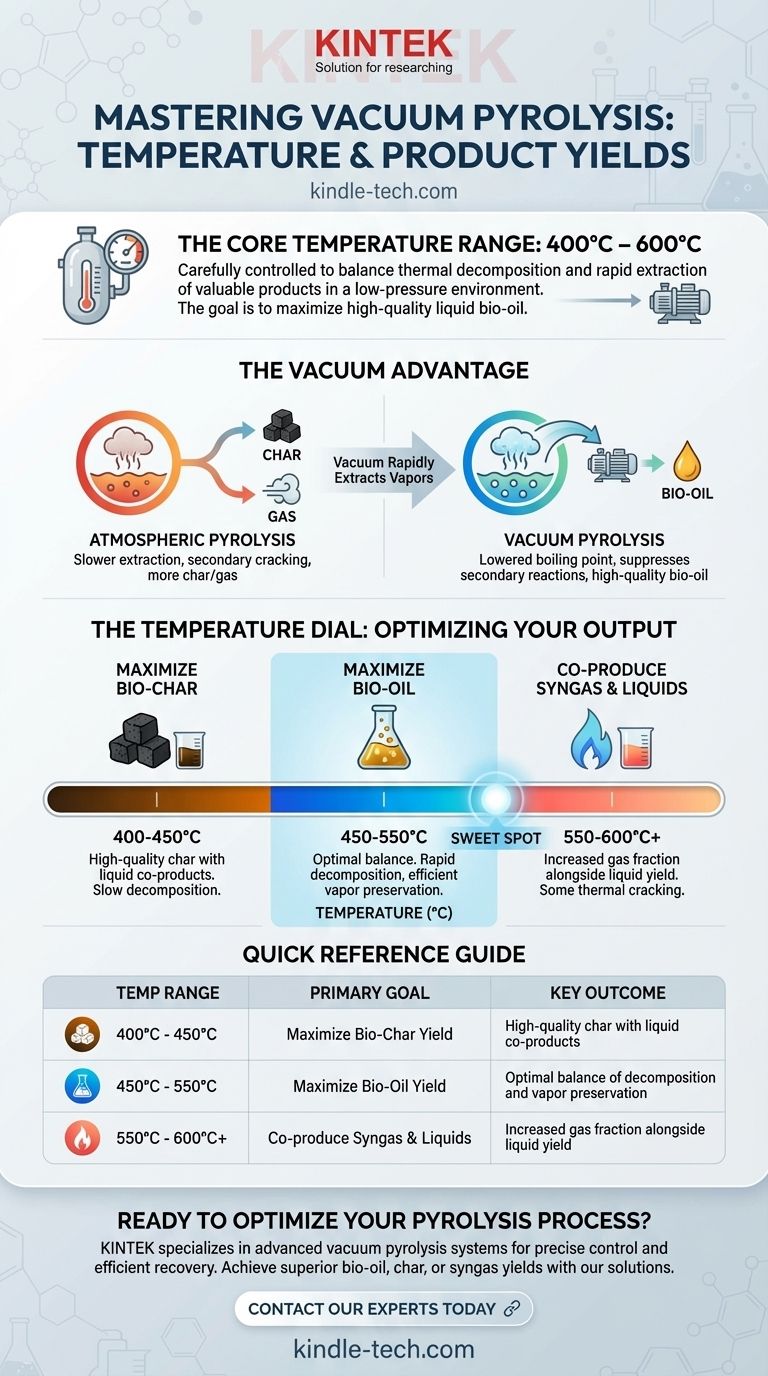

真空熱分解では、操作温度は通常400°Cから600°C(約750°Fから1100°F)の間になります。この特定の範囲は恣意的なものではなく、熱分解の速度と、低圧環境によって根本的に変化する貴重な液体およびガス生成物の効率的な除去とのバランスを取るために注意深く制御されています。

熱分解における核心的な課題は、単に材料を加熱することではなく、それに続く化学反応を制御することです。真空熱分解は、中程度の温度と低圧を組み合わせることで、高品質の液体燃料(バイオオイル)が価値の低いチャーやガスに分解されるのを防ぎ、選択的に抽出します。

原理:加熱、分解、抽出

熱分解中に何が起こるのか?

熱分解は、酸素が存在しない状態で有機材料を熱分解することです。バイオマス、プラスチック、タイヤなどの原料中の長鎖ポリマー分子は、加熱されると不安定になり、分解されます。

このプロセスは、固形残渣(チャー)、凝縮可能な液体(バイオオイルまたは熱分解油)、および非凝縮性ガス(合成ガス)の3つの主要な生成物を生成します。

温度が生成物に与える直接的な影響

これら3つの生成物の最終的な分布は、温度と加熱速度に大きく依存します。

一般的に、低温で加熱速度が遅いほど、固形チャーの生成が促進されます。逆に、非常に高温では、合成ガスの生成が促進されます。高速熱分解およびフラッシュ熱分解は、液体バイオオイルを最大化するために中間を目指します。

真空が方程式をどのように変えるか

真空の導入は、プロセスダイナミクスを根本的に変化させ、大気圧下での熱分解と比較して、最終生成物をより細かく制御できるようになります。

沸点の低下

真空の主な機能は、反応器内の圧力を下げることです。これにより、原料が分解する際に生成される揮発性化合物の沸点が低下します。

水を沸騰させることを考えてみてください。海面では100°Cで沸騰しますが、空気圧が低い高山では、はるかに低い温度で沸騰します。真空熱分解は、この同じ原理を化学蒸気に適用します。

二次反応の抑制

従来の熱分解では、高温の蒸気が反応器内に滞留し、さらに分解(二次分解)して永久ガスになったり、固体の表面に再重合してより多くのチャーを形成したりする可能性があります。

真空は迅速な抽出メカニズムとして機能します。生成された一次蒸気を、望ましくない二次反応が起こる時間を与えることなく、高温の反応ゾーンからすぐに引き出します。

バイオオイルの品質への影響

この蒸気の即時除去が、真空熱分解による高品質な生成物の鍵となります。生成されるバイオオイルは、分子が長時間の熱暴露によって分解・劣化していないため、粘度が低く、酸素含有量が少なく、安定性が高くなります。

トレードオフの理解

適切な温度を選択することは、反応速度、生成物収率、および運用コストの間のバランスを取る行為です。単一の「最適」な温度はなく、常に望ましい結果に相対的です。

温度対生成物収率

400°Cから600°Cの範囲は、生成物最適化のための重要なウィンドウを表します。

- 400°C未満:ほとんどの工業用途では分解が遅すぎ、主にチャーが生成されます。

- 450°Cから550°C:これはバイオオイルの収率を最大化するための「スイートスポット」であることがよくあります。温度は迅速な分解に十分高く、真空は貴重な液体蒸気を保存するのに効率的です。

- 600°C超:熱エネルギーが非常に高くなり、真空による迅速な抽出があっても、オイル蒸気が合成ガスに分解され始めます。これにより、生成物が液体からガスへとシフトします。

真空のコスト

真空システムを導入および維持するには、熱分解反応器にかなりの複雑さとコストが加わります。堅牢なシール、強力な真空ポンプ、およびより高いエネルギー消費が必要です。

この投資は、生産されるバイオオイルの収率の増加と品質の向上(ひいては金銭的価値の向上)と比較検討されます。

原料の感度

理想的な温度は、処理される特定の原料によっても変化する可能性があります。木材、農業廃棄物、プラスチックなどの異なる材料は、異なる化学組成と分解動力学を持つため、プロセスパラメータの微調整が必要です。

目標に応じた適切な温度の選択

真空熱分解の範囲内での目標温度は、あなたの主要な目的に従って決定されるべきです。これをプロセス設計と最適化のガイドとして使用してください。

- バイオオイルの収率を最大化することが主な焦点である場合:範囲の中央、通常450°Cから550°Cで操作し、蒸気の二次分解を最小限に抑えながら、高い分解速度を達成します。

- 高品質のバイオチャーを生産することが主な焦点である場合:範囲の下限、約400°Cから450°Cを使用します。これにより、固形収率が最大化され、真空によって、そうでなければ失われるであろう貴重な液体副生成物を回収できます。

- 合成ガスと液体を共同生産することが主な焦点である場合:上限、550°Cから600°Cまたはそれ以上を検討します。これにより、意図的に熱分解を促進して、依然としてかなりの液体収率とともにガス画分を増加させます。

最終的に、真空熱分解における温度は固定された数値ではなく、望ましい化学的生成物を設計するための正確な制御ダイヤルです。

概要表:

| 温度範囲 | 主な目標 | 主要な結果 |

|---|---|---|

| 400°C - 450°C | バイオチャー収率の最大化 | 液体副生成物を伴う高品質チャー |

| 450°C - 550°C | バイオオイル収率の最大化 | 分解と蒸気保存の最適なバランス |

| 550°C - 600°C+ | 合成ガスと液体の共同生産 | 液体収率とともにガス画分が増加 |

優れたバイオオイル、チャー、または合成ガスの収率のために熱分解プロセスを最適化する準備はできていますか? KINTEKでは、精密な温度制御と効率的な生成物回収のために設計された真空熱分解システムを含む、高度な実験装置を専門としています。バイオマス、プラスチック、またはその他の原料を処理する場合でも、当社のソリューションはより高い収率とより良い製品品質を達成するのに役立ちます。今すぐ専門家にお問い合わせください。当社のラボ機器がお客様の研究開発 efforts をどのように強化できるかについてご相談ください!

ビジュアルガイド