スパッタリング技術は、その核となる部分で、非常に幅広い材料を成膜できる物理蒸着(PVD)法です。これには、金や銅のような純粋な金属から、複雑な合金、酸化物や窒化物のような高度なセラミック化合物まで、ほぼすべての固体元素を基板上に成膜することが含まれます。

スパッタリングは、限られた材料セットによって定義されるのではなく、その物理的プロセス、すなわちソース「ターゲット」を衝撃して原子を放出するというプロセスによって定義されます。この基本的なメカニズムにより、スパッタリングは、表面コーティングに利用できる最も汎用性が高く、制御可能な薄膜成膜技術の1つとなっています。

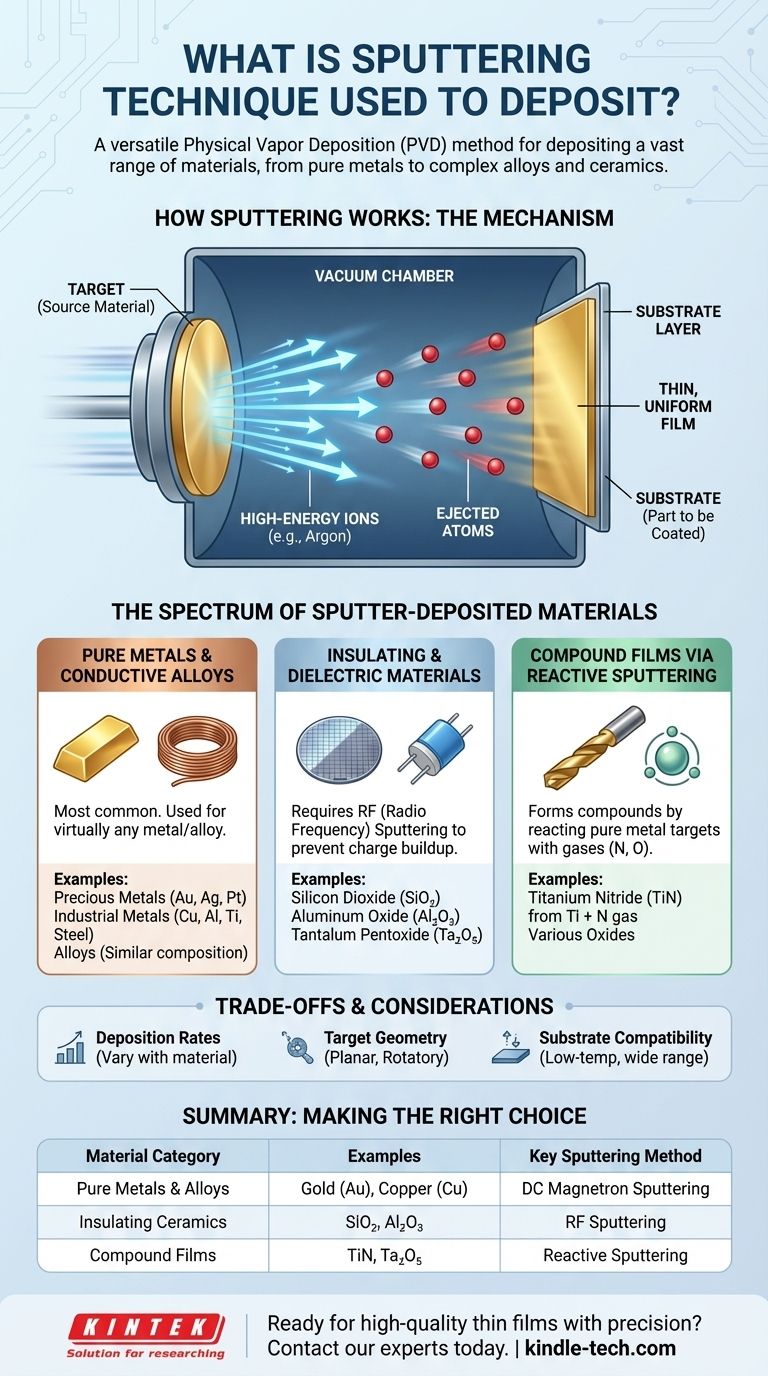

スパッタリングの仕組み:入門

スパッタリングは、膜成膜を原子レベルで制御できる真空ベースのプロセスです。その汎用性の背後にあるメカニズムは単純です。

基本的なメカニズム

真空チャンバー内で、基板(コーティングされる部品)を、目的のコーティング材料で作られた「ターゲット」の反対側に配置します。通常、アルゴンのような不活性ガスからの高エネルギーイオンが加速され、ターゲットに衝突します。

これらの衝突は、ターゲット材料から原子を物理的に叩き出すのに十分なエネルギーを持っています。放出された原子は真空を通過し、基板上に凝縮して、薄く均一な膜を形成します。

スパッタリングで成膜される材料のスペクトル

スパッタリングの真の力は、それが扱える材料の膨大な幅にあります。プロセスを変更することで、導体、絶縁体、および複雑な化学化合物を高精度で成膜できます。

純粋な金属と導電性合金

これはスパッタリングの最も一般的な用途です。プロセスが純粋に物理的であるため、事実上あらゆる金属または導電性合金を成膜するために使用できます。

一般的な例は次のとおりです。

- 貴金属:金 (Au)、銀 (Ag)、プラチナ (Pt)

- 工業用金属:銅 (Cu)、アルミニウム (Al)、チタン (Ti)、鋼

- 合金:事前に形成された合金で作られたターゲットを使用することで、得られる膜は非常に類似した化学組成を持ちます。

絶縁体および誘電体材料

電気絶縁材料を成膜するには、RF(高周波)スパッタリングと呼ばれる特定のバリエーションが必要です。標準的なDC電源では、絶縁ターゲット上に正電荷が蓄積し、プロセスが停止してしまいます。

RFスパッタリングは、高周波で電界を交互に切り替えることで、この電荷の蓄積を中和し、二酸化ケイ素(SiO₂)、酸化アルミニウム(Al₂O₃)、五酸化タンタル(Ta₂O₅)などのセラミックスや誘電体の成膜を可能にします。

反応性スパッタリングによる複合膜

反応性スパッタリングは、安定したターゲットとして製造するのが難しい化合物を形成するためのエレガントな方法です。複合ターゲットを使用する代わりに、純粋な金属ターゲットを反応性ガス雰囲気中で使用します。

例えば、窒素ガスを含む環境でチタン(Ti)ターゲットをスパッタリングすることにより、スパッタリングされたチタン原子が窒素と反応し、基板上に窒化チタン(TiN)膜を形成します。同じ原理が、酸素を導入することによる酸化物の生成にも適用されます。

トレードオフと考慮事項の理解

信じられないほど多用途である一方で、スパッタリングは、望ましい結果を達成するために管理しなければならない要因を伴う精密なプロセスです。

成膜速度と効率

異なる材料は異なる「スパッタ収率」を持ち、同じ条件下で異なる速度で原子を放出します。これは、目的の膜厚を達成するために必要な時間と電力に影響します。

ターゲット材料と形状

ソース材料、つまりターゲットは、さまざまな形状で提供されます。プレーナターゲットは、大規模なシステムで使用される平らなプレートであり、ロータリーターゲットは円筒形で、他のシステム設計で高い均一性と材料利用率を達成するために使用されます。

基板の適合性

スパッタリングの主要な利点の1つは、他のいくつかの成膜方法と比較して、比較的低温であることです。これにより、ガラス、金属、シリコンウェーハ、さらには熱に弱いプラスチックや繊維など、幅広い基板と互換性があります。

目標に合った適切な選択をする

最適なスパッタリングアプローチは、成膜する必要がある材料に完全に依存します。

- 純粋な金属または導電性合金の成膜が主な焦点である場合:標準的なDCマグネトロンスパッタリングが最も直接的で効率的な方法です。

- 窒化物や酸化物のような複合膜の作成が主な焦点である場合:純粋な金属ターゲットと反応性ガスを使用する反応性スパッタリングが業界標準のアプローチです。

- SiO₂のような絶縁セラミックスの成膜が主な焦点である場合:非導電性ターゲット上の電荷蓄積を克服するために、RFスパッタリングが不可欠です。

最終的に、スパッタリングプロセスは、表面にほぼ無限の材料ライブラリを成膜するための高度に制御可能な経路を提供します。

要約表:

| 材料カテゴリ | 例 | 主要なスパッタリング方法 |

|---|---|---|

| 純粋な金属および合金 | 金 (Au)、銅 (Cu)、アルミニウム (Al) | DCマグネトロンスパッタリング |

| 絶縁セラミックス | 二酸化ケイ素 (SiO₂)、酸化アルミニウム (Al₂O₃) | RFスパッタリング |

| 複合膜 | 窒化チタン (TiN)、五酸化タンタル (Ta₂O₅) | 反応性スパッタリング |

高精度で高品質な薄膜を成膜する準備はできていますか?

KINTEKは、研究者やエンジニア向けの高度なスパッタリングソリューションとラボ機器を専門としています。導電性金属、絶縁セラミックス、または複雑な複合膜のいずれを扱っている場合でも、当社の専門知識により、基板に均一で信頼性の高いコーティングが確実に得られます。

今すぐ当社の専門家にお問い合わせください。お客様の特定の成膜ニーズについて話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- コーティング評価用電解セル