簡単に言えば、セラミック焼結とは、圧縮されたセラミック粉末を固体で高密度かつ強靭な部品に変換する高温プロセスです。これは、材料を融点より低い温度に加熱することで達成され、個々の粒子が原子拡散によって融合し、多孔性を減らし、部品の機械的強度を大幅に向上させます。

焼結は単なる加熱プロセスではありません。それは、脆い粉末成形体(「グリーンボディ」と呼ばれる)が、堅牢で機能的なセラミック部品に変換される決定的な変態プロセスです。プロセス全体は、最終的な材料の微細構造を制御しながら最大密度を達成するために、温度、時間、圧力のバランスを取る作業です。

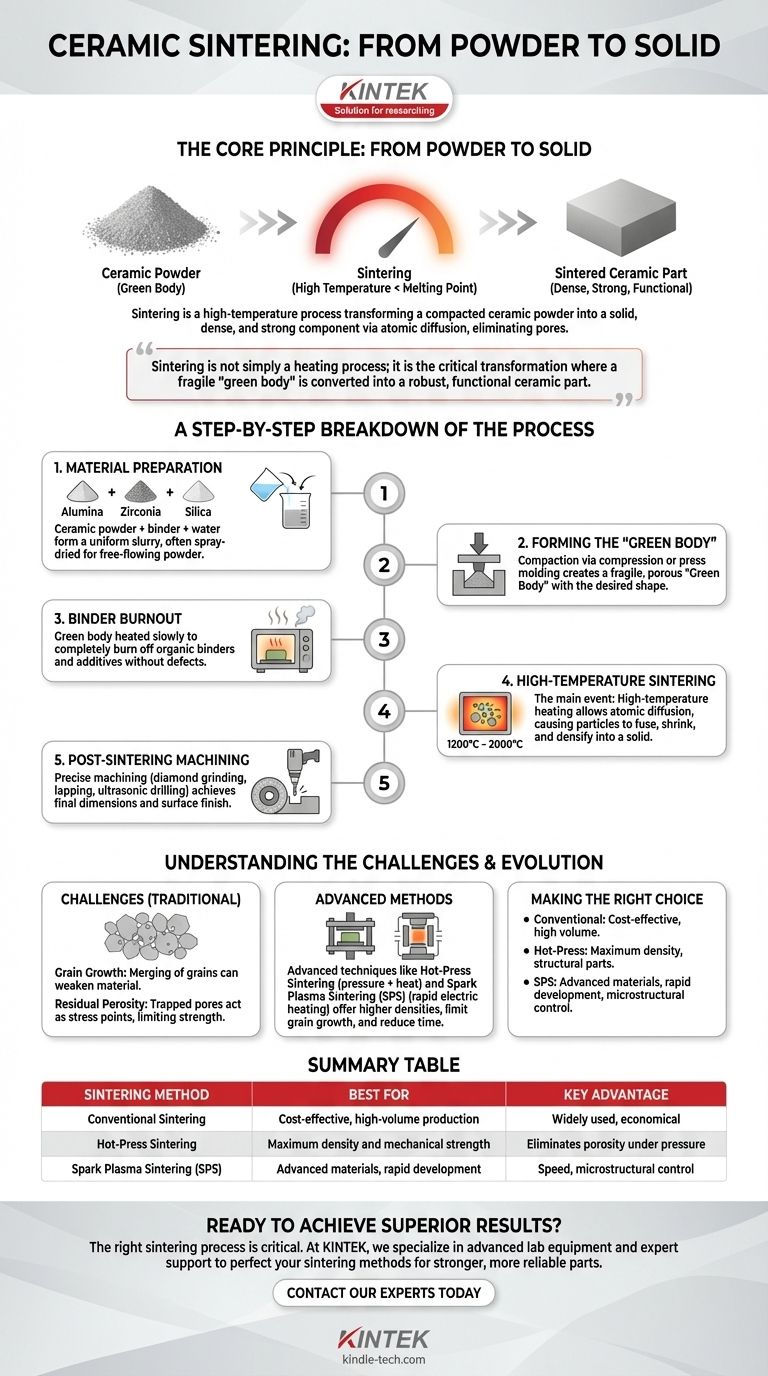

核心原理:粉末から固体へ

焼結とは何か?

焼結は、粉末成形体に適用される熱処理です。高温になると、個々のセラミック粒子の原子が隣接する粒子の境界を越えて移動し、化学結合を形成します。

この原子拡散のプロセスにより、粒子間のネックが成長し、粒子間の空隙、すなわち気孔が徐々に解消されます。材料は高密度化し、収縮し、固体で一貫性のある塊になります。

目的:密度と強度

焼結の主な目的は、初期の粉末成形体に存在する多孔性を低減または排除することです。「グリーンボディ」は、摩擦と弱いバインダーによってかろうじて保持されているため、機械的に弱いです。

粒子を融合させ、これらの空隙を取り除くことにより、焼結は材料の密度、硬度、機械的強度を劇的に向上させます。セラミック部品の最終的な特性は、ほぼ完全に焼結段階の成功によって決定されます。

プロセスの段階的な内訳

ステップ1:材料の準備

プロセスは、アルミナ、ジルコニア、シリカなどの慎重に選ばれたセラミック粉末から始まります。これらの原材料は、均一なスラリーを形成するために、水、バインダー(粒子を互いに付着させるのに役立つ有機添加物)、およびその他の薬剤と混合されることがよくあります。

このスラリーは、次の段階の準備として、通常スプレードライされて、流動性の良い均質な粉末が作られます。

ステップ2:「グリーンボディ」の成形

準備された粉末を金型に入れ、高圧下で圧縮します。これは、しばしば圧縮成形またはプレス成形によって行われます。

得られた物体は「グリーンボディ」として知られています。所望の形状をしていますが、脆く多孔質であり、顕著な機械的強度がありません。

ステップ3:バインダーの焼失

グリーンボディは、比較的低温で加熱されます。この重要なステップは、準備段階からの有機バインダーやその他の添加物をゆっくりと完全に燃焼させるように設計されています。

あまりにも速く加熱すると、バインダーから閉じ込められたガスが最終的な部品に亀裂や欠陥を引き起こす可能性があります。

ステップ4:高温焼結

これが主要な工程です。部品は非常に高い温度(材料に応じて通常1200°Cから2000°Cの間)に加熱されます。

部品はこの温度で特定の時間保持され、原子拡散が発生し、粒子が融合します。部品は収縮し、最終的な硬い状態に高密度化します。

ステップ5:焼結後の機械加工

冷却後、セラミック部品は極めて硬く、研磨性があります。正確な寸法や微細な表面仕上げが必要な場合は、特殊な超硬工具を使用して機械加工する必要があります。

最終的な仕様を達成するために、ダイヤモンド研削、ラップ加工、または超音波穿孔などのプロセスが使用されます。

トレードオフと課題の理解

粒成長の問題

従来の焼結は、高温と長い処理時間に依存しています。これは多孔性を減らすのに役立ちますが、粒成長、すなわち小さな結晶粒がより大きな粒に融合する現象を引き起こす可能性もあります。

過度に大きな粒は、靭性や破壊抵抗などの材料の機械的特性を損ない、より弱い部品になることがよくあります。

残留多孔性の課題

100%の密度を達成することは極めて困難です。多くの場合、少量の残留多孔性が材料内に閉じ込められたままになります。

これらの気孔は応力集中点として機能し、破壊が始まる主要な場所となり、セラミック部品の全体的な強度と信頼性を制限します。

焼結方法の進化

従来の焼結の限界が、高度な技術の開発を促進しました。これらの問題を解決するために、熱間プレス焼結(加熱中に圧力を加える)やスパークプラズマ焼結(電気を使用して材料を急速に加熱する)などの方法が考案されました。

これらの方法は、より低い温度と短い時間でより高い密度を達成でき、粒成長を抑制し、優れた材料を製造するのに役立ちます。

目標に合わせた正しい選択をする

焼結方法の選択は、最終部品の望ましい結果に完全に依存します。

- コスト効率の高い大量生産に重点を置く場合: 通常の常圧焼結は、標準的な用途で最も経済的で広く使用されている選択肢です。

- 最大の密度と機械的強度に重点を置く場合: 高性能構造部品の多孔性を排除するには、熱間プレス焼結などの加圧支援方法が必要です。

- 先端材料または迅速な開発に重点を置く場合: スパークプラズマ焼結(SPS)などの最新技術は、比類のない速度と微細構造制御を提供し、最先端の用途では高いコストに見合う価値があります。

結局のところ、焼結プロセスを習得することが、先進的なセラミック材料の優れた性能の可能性を引き出す鍵となります。

要約表:

| 焼結方法 | 最適用途 | 主な利点 |

|---|---|---|

| 従来焼結 | コスト効率の高い大量生産 | 広く使用され、経済的 |

| 熱間プレス焼結 | 最大の密度と機械的強度 | 圧力下で多孔性を排除 |

| スパークプラズマ焼結(SPS) | 先端材料、迅速な開発 | 速度、微細構造制御 |

セラミック部品で優れた結果を達成する準備はできていますか?

適切な焼結プロセスは、お客様の用途が要求する密度、強度、性能を達成するために不可欠です。KINTEKでは、焼結方法を完璧にするために必要な高度なラボ機器と専門家のサポートを提供することに特化しています。アルミナ、ジルコニア、その他の先進セラミックスに取り組んでいるかどうかにかかわらず、当社のソリューションは、微細構造の制御と多孔性の排除を支援し、より強靭で信頼性の高い部品を実現します。

お客様の研究所の特定のニーズをどのようにサポートできるかについて話し合いましょう。目標に最適な焼結ソリューションを見つけるために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- BZCYセラミックの準備における高温炉の役割は何ですか?主相形成と純度

- 研究室のオーブンはどのように機能しますか?精密加熱と安全のためのガイド

- LATP固体電解質セラミックシートの作製において、高温マッフル炉はどのように機能しますか。

- PBFアニーリングにおいて、高温ボックス抵抗炉はどのように役立ちますか?応力緩和と微細構造の最適化

- 熱処理の重要な要素は何ですか?優れた結果を得るための温度、時間、冷却のマスター

- なぜ陽極酸化金属酸化膜はマッフル炉での熱処理が必要なのですか?パフォーマンスを解き放つ

- チタンプレートはなぜ焼成炉で処理する必要があるのですか?アナターゼ相と純度を引き出す

- 高純度マグネシウムの準備において、マッフル炉はどのような役割を果たしますか?精密熱制御ガイド