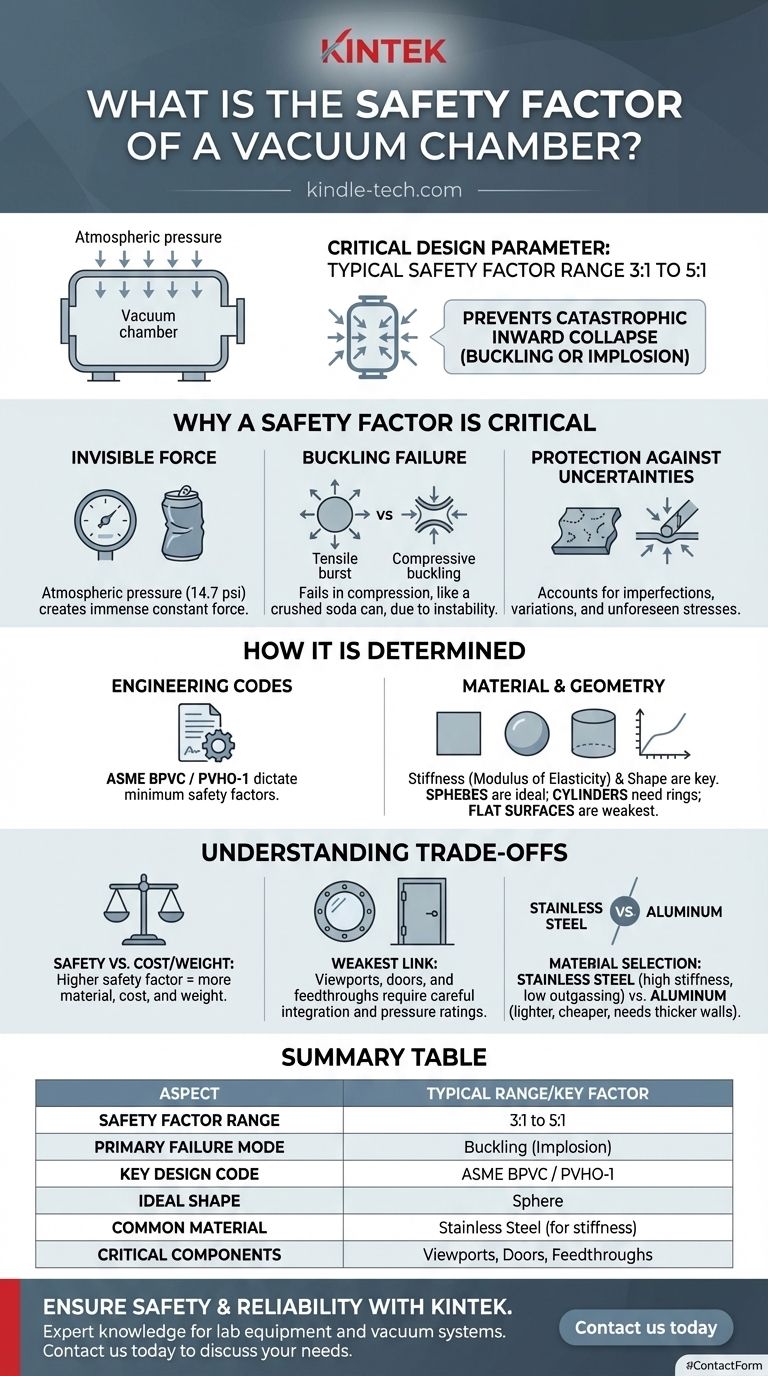

工学の実践において、真空チャンバーには単一の普遍的に義務付けられた安全係数というものはありません。むしろ、安全係数は、工学規範、使用される材料、およびチャンバーの形状によって決定される重要な設計パラメータであり、通常、外部大気圧下での材料の降伏または座屈破壊に対して3:1から5:1の安全係数となります。これにより、チャンバーは運用中に経験するであろう力よりもはるかに大きな力に耐えることができます。

真空チャンバーの安全係数の主な目的は、破裂を防ぐことではなく、座屈または内破として知られる壊滅的な内向きの崩壊を防ぐことです。これは、外部大気圧の計り知れない一定の力によって引き起こされる根本的に異なる破壊モードです。

真空チャンバーにとって安全係数が不可欠な理由

大気の目に見えない力

海面では、大気はすべての表面に約1平方インチあたり14.7ポンド(psi)、または1バールの圧力をかけます。これは小さく見えますが、真空チャンバーの広い表面積には莫大な総力が生じます。

例えば、チャンバー壁の平らな12x12インチのセクションは、2,100ポンドを超える一定の内向きの力を受けます。安全係数は、チャンバーがこの押しつぶす力に耐え、変形しないことを保証します。

主要な破壊モード:座屈

引張で破壊する(外側に破裂する)加圧タンクとは異なり、真空容器は圧縮で破壊します。外部圧力による圧縮応力がチャンバーの構造的安定性を超えると、突然、壊滅的に内側に崩壊します。

座屈として知られるこの破壊は、不安定性の問題です。空のソーダ缶をつぶすことを考えてみてください。ある臨界点までは形状を保ちますが、その後瞬時に崩壊します。安全係数は、この臨界座屈点に達するのを防ぐ緩衝材を提供します。

安全係数が保護するもの

設計された安全係数は、チャンバーの完全性を損なう可能性のある現実世界の不確実性を考慮に入れた安全マージンです。

これらには、材料のわずかな欠陥、製造による壁厚のばらつき、および取り扱い中または操作中の予期せぬ応力が含まれます。

安全係数はどのように決定されるか

工学規範の役割

高リスクまたは有人アプリケーションの場合、真空チャンバーの設計は厳格な規範によって管理されます。最も著名なのは、ASME(米国機械学会)ボイラー・圧力容器コード(BPVC)です。

特に、ASME PVHO-1(有人圧力容器)は、人間が使用しない場合でも高性能科学チャンバーに採用されることが多い厳格な基準を提供します。これらのコードは、必要な最小安全係数を規定しています。

材料特性と形状

座屈抵抗の計算は複雑であり、材料の剛性(弾性率)とチャンバーの形状に大きく依存します。

座屈を防ぐには、純粋な強度よりも剛性が重要であることがよくあります。これが形状が最も重要である理由です。

- 球体は、外部圧力に抵抗するのに理想的な形状です。

- 円筒は非常に一般的ですが、崩壊を防ぐために十分な壁厚または外部補強リングが必要です。

- ドアやビューポートなどの平らな表面は最も弱い点であり、内側に押し込まれるのを避けるためにかなりの補強または厚さが必要です。

トレードオフの理解

安全性 vs. コストと重量

安全係数が高いほど、壁を厚くしたり、補強を増やしたりする必要があります。これにより、必要な材料の量が直接増加し、結果としてチャンバーのコスト、重量、製造の複雑さが増大します。

据え置き型の実験室システムを設計する場合と、宇宙アプリケーション向けの軽量チャンバーを設計する場合では、異なる一連のトレードオフが伴います。

最も弱いリンク:ビューポートとフィードスルー

真空チャンバーは、最も弱いコンポーネントと同じくらいしか強くありません。システム全体の安全係数は、ドア、シール、ポートなどの機能を考慮に入れる必要があります。

ガラスまたはアクリル製のビューポート、電気フィードスルー、およびアクセスドアはすべて潜在的な故障点です。これらのコンポーネントには独自の圧力定格があり、容器全体の安全性を維持するために慎重に選択および統合する必要があります。

材料の選択

ステンレス鋼は、高い剛性、強度、および優れた真空特性(低アウトガス)のためによく選ばれる材料です。ただし、重量やコストを削減するためにアルミニウムが使用されることもあります。

アルミニウムは鋼よりも剛性が低いため、アルミニウム製チャンバーは、鋼製チャンバーと同じ座屈に対する安全係数を達成するために、大幅に厚い壁またはより多くの構造補強が必要です。

アプリケーションに適した選択をする

真空チャンバーを選択または設計するには、安全性と運用要件のバランスを取る必要があります。主な目標によって焦点が決定されます。

- 主な焦点が基礎研究である場合:運用上の信頼性と人員および機器の安全が最優先されるため、ASMEなどの確立されたコードに基づいて構築されたチャンバーを優先してください。

- 主な焦点が工業生産である場合:長い耐用年数と再現性のある性能を確保するために、耐久性とドアやシールなどの高使用箇所での応力を最小限に抑える設計を重視してください。

- カスタムチャンバーを設計している場合:製造前に座屈破壊に対する設計を明確に検証するために、必ず資格のある機械エンジニアに構造解析(有限要素解析(FEA)など)を依頼してください。

最終的に、真空チャンバーの安全係数は、大気の計り知れない目に見えない力に対する工学的な保証です。

要約表:

| 側面 | 典型的な範囲 / 主要な要素 |

|---|---|

| 安全係数の範囲 | 3:1から5:1(降伏/座屈に対して) |

| 主要な破壊モード | 座屈(内破) |

| 主要な設計コード | ASME BPVC / PVHO-1 |

| 理想的な形状 | 球体 |

| 一般的な材料 | ステンレス鋼(剛性のため) |

| 重要なコンポーネント | ビューポート、ドア、フィードスルー |

KINTEKで真空プロセスの安全性と信頼性を確保しましょう。

真空チャンバーの設計または選択には、安全係数、材料選択、および運用要件のバランスを取るための専門知識が必要です。KINTEKは、真空システムやコンポーネントを含む高品質の実験装置を専門としています。当社の専門知識により、お客様の研究または産業アプリケーションに安全で耐久性があり、完全に適したソリューションが提供されます。

お客様の特定のニーズについて今すぐお問い合わせください。当社のエンジニアがお客様の作業の確固たる基盤を構築するお手伝いをいたします。

ビジュアルガイド

関連製品

よくある質問

- 熱処理における浸炭プロセスとは何ですか?靭性の高いコアを持つ耐摩耗性部品を作成する

- 溶解炉にはどのような材料が使われていますか?それは特殊な部品のシステムです

- Ni-30Cr研究における高温アニーリング炉の主な機能は何ですか?マスター合金の均質化

- 真空炉とフレキシブルダイヤフラムシステムは、拡散接合の品質をどのように保証しますか?専門家ガイド

- GH3535の炉処理において1177℃の精度が重要なのはなぜですか?微細構造の完全性を確保する

- ろう付けのために鋼を加熱するのに必要な温度はどのくらいですか?ろう材の主要な範囲

- 真空炉における分圧とは?優れた熱処理のための制御された雰囲気の習得

- 焼き入れ効果の応用は何ですか?材料の優れた硬度と強度を実現する