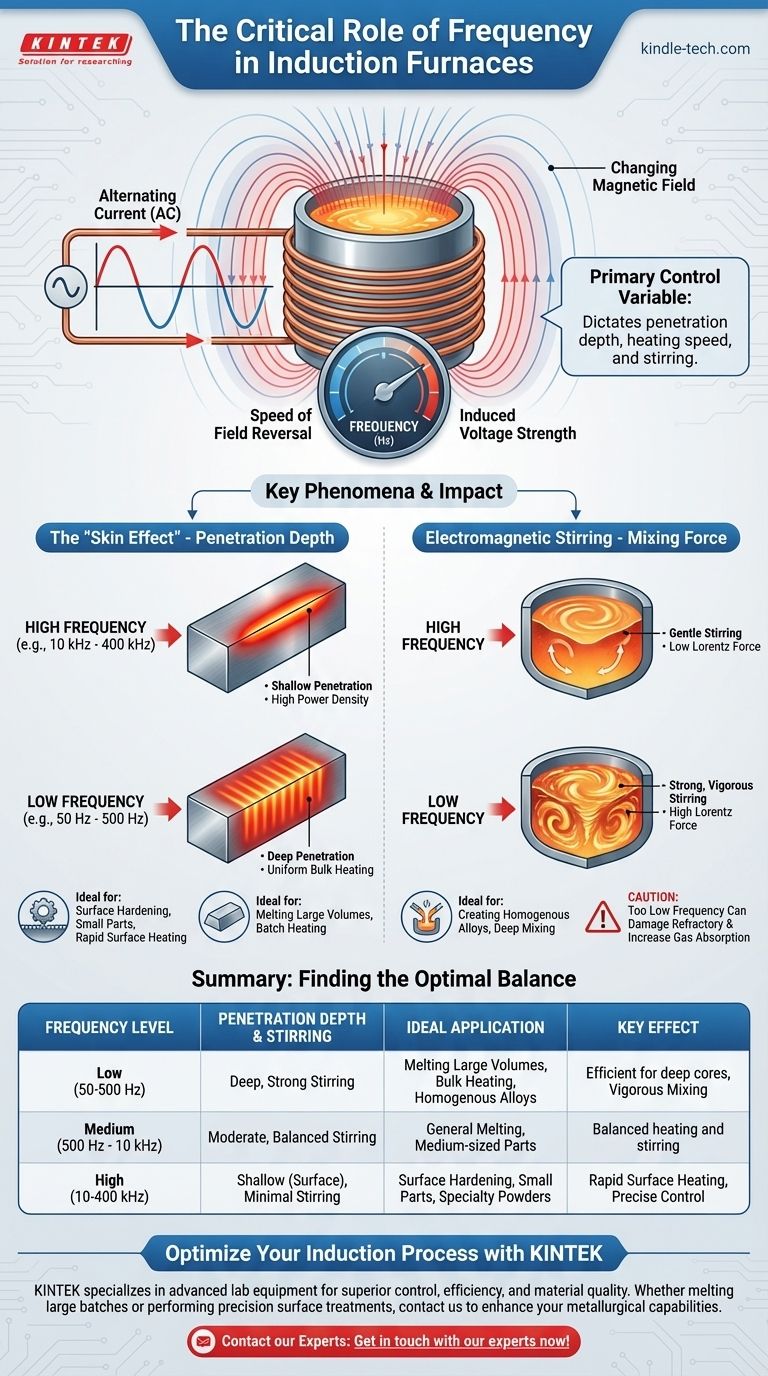

誘導加熱において、周波数は主要な制御変数です。周波数は、エネルギーが金属にどれだけ深く浸透するか、加熱プロセスの速度、および溶融金属が攪拌される程度を決定します。交流電流自体が熱を発生させますが、その電流の周波数が結果の正確な性質と効率を決定します。

周波数の役割を理解することは、誘導炉をマスターするための鍵です。これにより、単に金属を溶かすだけでなく、大きなインゴットの深部を加熱する必要がある場合でも、小さな部品の表面だけを加熱する必要がある場合でも、冶金プロセスを正確に制御できるようになります。

基本原理:周波数が誘導をどのように駆動するか

周波数の役割を理解するためには、まず誘導加熱の核となるメカニズムを見る必要があります。これは、常に変化する磁場に完全に依存するプロセスです。

変化する磁場の生成

誘導炉は、強力な交流(AC)が流れる銅コイルを使用します。この電流は、その性質上、急速に方向を切り替えます。

この振動する電流は、コイル内に強力で急速に変動する磁場を生成し、そこに溶融する金属(「チャージ」)が置かれます。

周波数の役割

周波数は、この電流とその磁場が方向を切り替える速度であり、ヘルツ(Hz)で測定されます。60 Hzの周波数は、磁場が1秒間に60回極性を反転することを意味します。

重要なことに、磁場のこの変化が、導電性の金属チャージ自体の中に電流を誘導します。ファラデーの電磁誘導の法則によれば、変化が速いほど、より強い誘導電圧が生成されます。

抵抗による熱の誘導

誘導された電流は渦電流として知られています。これらの電流が金属中を渦巻くとき、材料の自然な電気抵抗に遭遇します。

この抵抗は、渦電流の電気エネルギーを直接熱に変換します。これはジュール熱として知られる原理です。これにより、金属が内側から溶融します。

周波数選択の決定的な影響

周波数の選択は恣意的なものではなく、金属の加熱方法に直接的かつ深刻な影響を与えます。2つの主要な物理現象が作用しています。それは表皮効果と電磁攪拌です。

「表皮効果」:浸透深さの制御

周波数の最も重要な結果は表皮効果です。この原理は、交流電流が導体の表面、つまり「表皮」に集中する傾向があることを示しています。

高周波数は、より顕著な表皮効果を引き起こし、渦電流を表面の非常に薄い層に集中させます。これは、表面硬化や小径部品の急速な溶融に理想的です。

低周波数は表皮効果を低減し、磁場と結果として生じる渦電流が金属のより深く浸透することを可能にします。これは、大量の材料をコアまで効率的に溶融するために不可欠です。

電力密度と加熱速度

高周波数はエネルギーを表面に集中させるため、その小さな領域で非常に高い電力密度を生成します。これにより、非常に急速な表面加熱が可能になります。

逆に、低周波数はエネルギーをチャージの体積全体に広く分散させるため、電力密度は低くなりますが、より均一なバルク加熱をもたらします。

電磁攪拌

強力な磁場は、溶融金属に物理的な力(ローレンツ力)も加え、金属を移動させ、循環させます。この電磁攪拌は、均質な合金を生成するために不可欠です。

低周波数は、より深く浸透する強力な磁場を生成し、より活発で乱流的な攪拌作用をもたらします。表面に集中する高周波数は、はるかに穏やかな攪拌効果を生成します。

トレードオフの理解

単一の「最良の」周波数というものはありません。最適な選択は常に、材料、チャージのサイズ、および望ましい結果の間のバランスに依存します。

効率 vs. 用途

大量の鋼塊を溶融するために高周波数を使用することは、非常に非効率的です。表面のみが加熱され、コアは長時間冷たいままになります。

逆に、小さな部品に非常に低い周波数を使用することも同様に非効率的です。磁場が非常に深く浸透しすぎて、そのエネルギーの多くが十分な電流を誘導することなく部品を通過してしまう可能性があるためです。

攪拌:諸刃の剣

攪拌は合金化に不可欠ですが、非常に低い周波数による強力な作用は破壊的である可能性があります。溶融物へのガス吸収を増加させたり、炉の耐火ライニングの浸食を加速させたりすることさえあります。

周波数は、最終製品が均質になるのに十分な混合を提供し、損傷や不純物の混入を引き起こさないように選択されなければなりません。

目標に応じた適切な選択

正しい周波数を選択することは、誘導の物理学を特定の冶金目標に合わせることです。

- 大量のスクラップやインゴットの溶融が主な焦点である場合:低い周波数(例:50 Hz〜500 Hz)を使用して、深いエネルギー浸透と徹底した均一な加熱を確保します。

- 表面硬化または熱処理が主な焦点である場合:高い周波数(例:10 kHz〜400 kHz)を使用して、エネルギーを表面層に正確に集中させます。

- 小さな部品や特殊な粉末の溶融が主な焦点である場合:部品のサイズに合った中〜高周波数を使用して、迅速かつ効率的なエネルギー伝達を確保します。

- 完全に均質な合金の作成が主な焦点である場合:強力な攪拌を誘導するのに十分低く、かつ炉のライニングを損傷しないのに十分高い周波数を選択します。

周波数を理解することで、誘導加熱および溶融プロセス全体を正確に制御できるようになります。

要約表:

| 周波数レベル | 浸透深さ | 理想的な用途 | 主な効果 |

|---|---|---|---|

| 低(50-500 Hz) | 深い | 大量の溶融、バルク加熱 | 強力な電磁攪拌 |

| 中(500 Hz - 10 kHz) | 中程度 | 一般的な溶融、中型部品 | バランスの取れた加熱と攪拌 |

| 高(10-400 kHz) | 浅い(表面) | 表面硬化、小型部品 | 急速な表面加熱、最小限の攪拌 |

誘導溶融プロセスを最適化する準備はできていますか?

KINTEKでは、お客様の特定の冶金ニーズに合わせて調整された高度なラボ機器と消耗品の提供を専門としています。大量の溶融を行う場合でも、精密な表面処理を行う場合でも、当社の誘導炉技術に関する専門知識は、優れた制御、効率、材料品質を確実に実現します。

当社のソリューションがお客様のラボの能力をどのように向上させ、必要な正確な結果を提供できるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- ラボスケール真空誘導溶解炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理炉および浮上誘導溶解炉