半導体製造において、物理気相成長(PVD)は、極めて薄く純粋な材料膜をシリコンウェーハ上に堆積させるために使用される高真空プロセスです。これは、固体原料(「ターゲット」と呼ばれる)を気化させ、その原子が真空を通過してウェーハ表面に凝縮するようにすることで機能します。この技術は、マイクロチップの配線を形成する複雑な導電層を構築するために不可欠です。

PVDは単なるコーティング技術ではありません。それは、集積回路内部の金属回路を構築するための精密工学プロセスです。これは、チップ上の数百万のトランジスタ間で信号を伝達する、高純度で均一な金属層、すなわち「相互接続層」を作成するために使用される主要な方法です。

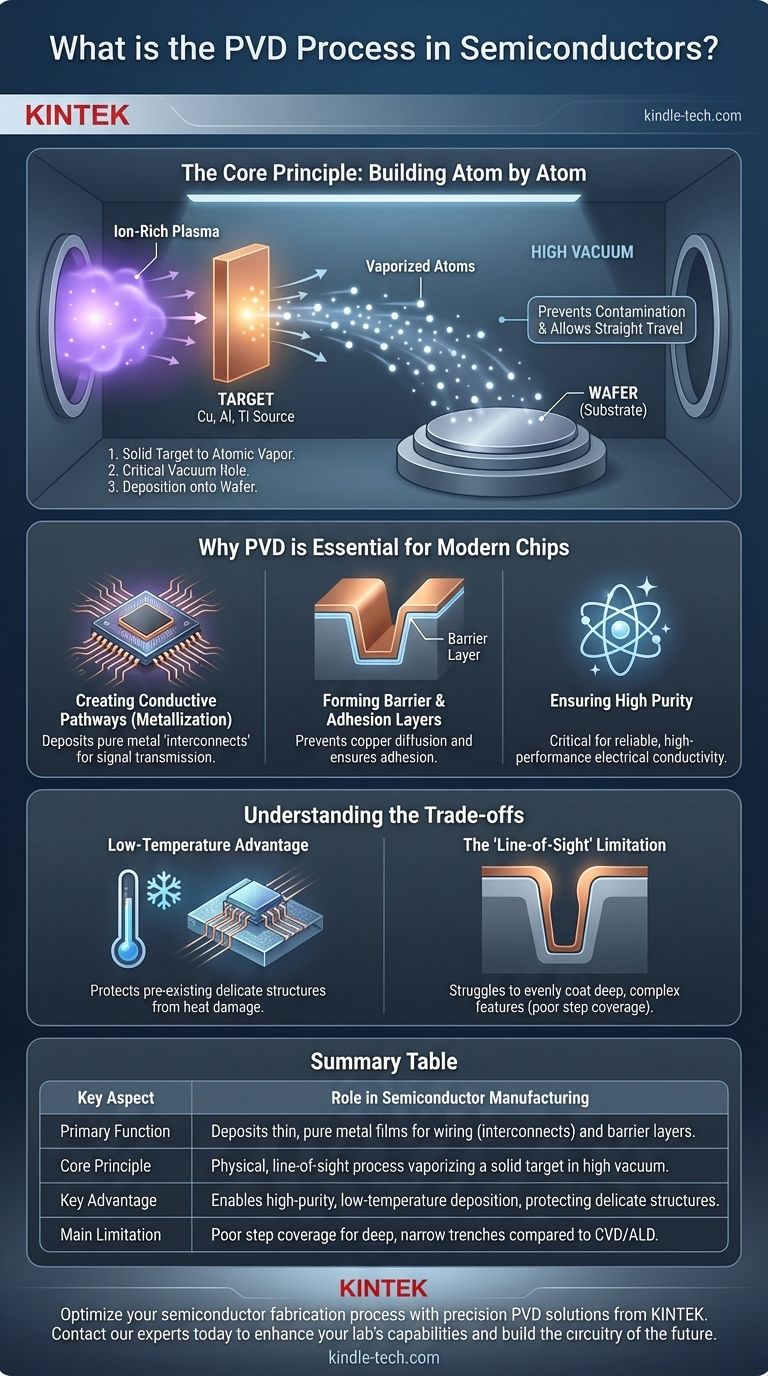

基本原理:原子ごとの構築

PVDは、真空チャンバー内で3つの主要なステップを含む「直線的」なプロセスです。この方法の精度が、現代の高性能エレクトロニクスを可能にしています。

固体ターゲットから原子蒸気へ

プロセスは、目的の材料の固体で高純度のスラブ(ターゲットと呼ばれます。例:銅、アルミニウム、チタン)から始まります。真空中で、このターゲットは、最も一般的にはイオン豊富なプラズマである高エネルギー源によって衝突されます。この衝突により、ターゲットから原子が物理的に叩き出され、固体材料が蒸気に変換されます。

真空の重要な役割

プロセス全体が非常に高い真空下で行われます。これは2つの理由から不可欠です。第一に、蒸発した金属と反応する酸素や窒素などの空気分子を除去することにより、汚染を防ぎます。第二に、空気がないことで、蒸発した原子が他の粒子と衝突することなく、まっすぐウェーハに向かって移動できます。

ウェーハへの堆積

蒸発した原子はチャンバーを通過し、基板として機能するより冷たいシリコンウェーハに衝突します。ウェーハ表面に衝突すると、それらは再び固体状態に凝縮し、薄く均一で非常に純粋な膜を形成します。この原子ごとの積み重ねにより、膜の厚さと特性を例外的に制御できます。

なぜPVDが現代のチップに不可欠なのか

PVDは多くの産業で使用されていますが、半導体製造におけるその応用は特筆すべき重要性を持っています。装飾のためではなく、本質的な電子機能を構築するために使用されます。

導電経路の作成(金属化)

チップ製造におけるPVDの最も重要な役割は金属化です。これは、トランジスタやその他のコンポーネントを接続する微細な「ワイヤー」として機能する金属層(通常はアルミニウムまたは銅)を堆積させるための主要なプロセスです。これらの経路は相互接続層として知られており、その品質はチップの速度と信頼性に直接影響します。

バリア層と密着層の形成

現代のチップでは相互接続層に銅が使用されることが多いですが、銅原子は周囲のシリコンに拡散し、デバイスを破壊する可能性があります。これを防ぐために、まずPVDを使用して非常に薄いバリア層(例:タンタルまたは窒化チタン)が堆積されます。この層は壁として機能し、銅を封じ込めると同時に、ウェーハ表面への適切な密着を助けます。

高純度の確保

ワイヤーの電気的性能は、不純物に対して非常に敏感です。PVDの高真空環境は、堆積された金属膜が例外的に純粋であることを保証します。この純度は、仕様どおりに動作する信頼性の高いチップを製造するためには譲れない要件です。

トレードオフの理解

単一のプロセスがすべてのアプリケーションに完璧であるわけではありません。PVDの限界を理解することは、他の製造技術と並んでその役割を評価するための鍵となります。

「直線的」な制約

PVDの原子は直線的に移動するため、チップ上の深く狭いトレンチの底面や側面を均一にコーティングするのに苦労します。この、ステップカバレッジが悪いという問題は、チップの微細化が進むにつれて顕著になります。トレンチの上部の「肩」には厚いコーティングが施される一方、底面にはほとんど堆積されません。

低温の利点

PVDプロセスは比較的低温で行われます。これは半導体製造において大きな利点です。なぜなら、ウェーハ上にすでに構築されているデリケートなトランジスタ構造が、以前のステップで損傷を受けるのを防ぐからです。高温はこれらの複雑なコンポーネントを変化させたり破壊したりする可能性があります。

補完的な堆積方法

複雑な3D構造を持つ最先端のチップ設計では、PVDの直線的な制約が決定的な欠点となることがあります。このような場合、化学気相成長(CVD)や原子層堆積(ALD)などの他の技術が使用されます。これらの方法は物理的ではなく化学的であり、あらゆる形状に対して完全に均一な「コンフォーマル」コーティングを作成するのに優れています。

目標に応じた適切な選択

PVDは半導体製造の礎石ですが、その応用は特定されています。その価値は製造目標に依存します。

- バックエンド・オブ・ライン(BEOL)配線が主な焦点の場合: PVDは、純粋な金属相互接続層と、それらを可能にする重要なバリア層を堆積させるための基礎技術です。

- 絶縁膜の作成が主な焦点の場合: 通常、酸化物や窒化物の誘電体の堆積により適している化学気相成長(CVD)を探すことになります。

- 非常に複雑な3D構造のコーティングが主な焦点の場合: 最も深いトレンチ内でも完全に均一な膜を作成する比類のない能力を持つため、原子層堆積(ALD)を選択します。

結局のところ、PVDを理解するとは、デジタル世界の微細な配線が、いかにして原子ごとに細心の注意を払って構築されているかを理解することです。

要約表:

| 主要な側面 | 半導体製造における役割 |

|---|---|

| 主な機能 | 導電性配線(相互接続層)とバリア層のための薄く純粋な金属膜の堆積。 |

| 基本原理 | 高真空中で固体ターゲット材料を気化させる物理的、直線的なプロセス。 |

| 主な利点 | 高純度、低温での堆積を可能にし、デリケートなトランジスタ構造を保護する。 |

| 主な制限 | CVDやALDと比較して、深く狭いトレンチのコーティングにおけるステップカバレッジが不十分。 |

KINTEKの精密PVDソリューションで、半導体製造プロセスを最適化しましょう。

高性能ラボ機器および消耗品の主要プロバイダーであるKINTEKは、高度な半導体製造に不可欠なツールと材料を専門としています。次世代のマイクロチップを開発する場合でも、生産ラインを改良する場合でも、PVDターゲットおよび関連消耗品に関する当社の専門知識は、信頼性の高い高速エレクトロニクスに必要な高純度で均一な膜の達成を保証します。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがラボの能力をどのように向上させ、未来の複雑な回路構築に役立つかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 産業・科学用途向けCVDダイヤモンドドーム