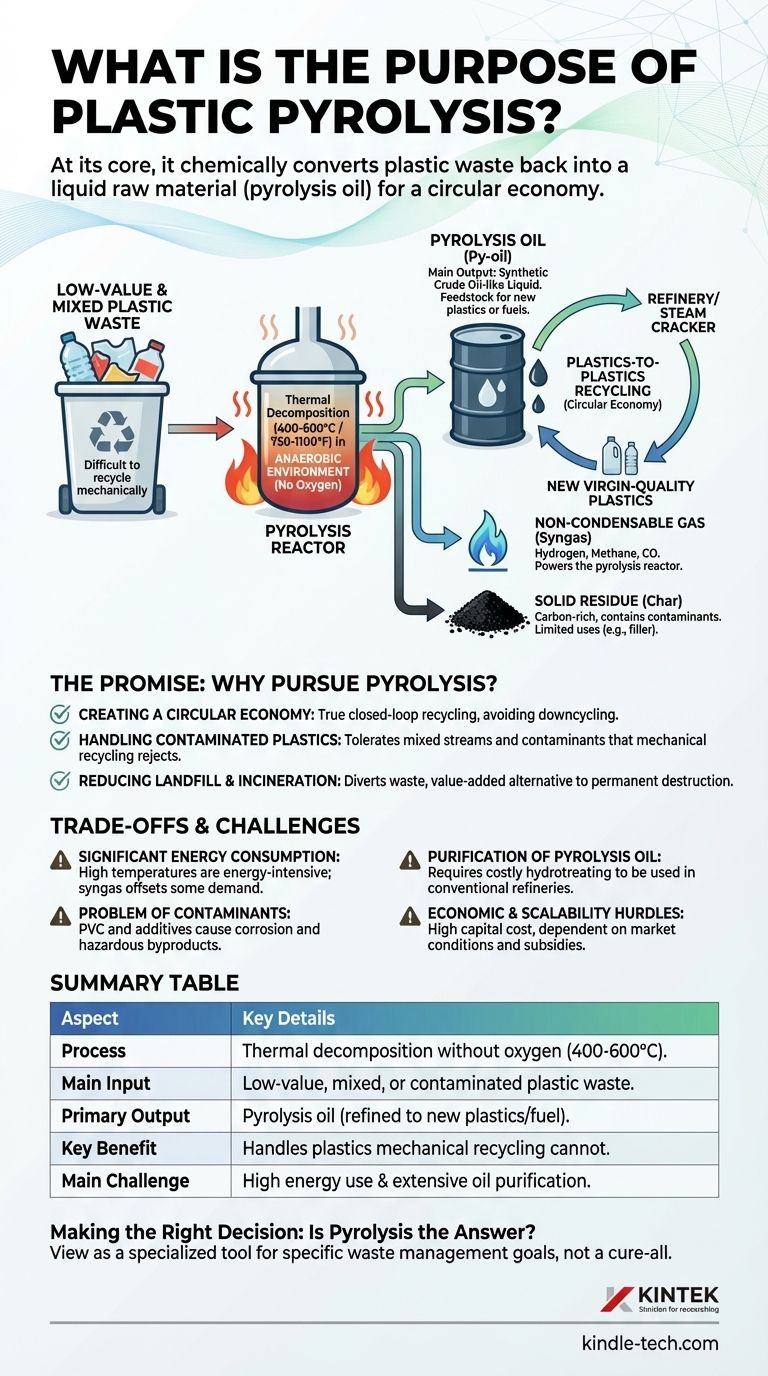

その核心において、プラスチック熱分解の目的は、プラスチック廃棄物を化学的に液体原料、しばしば熱分解油と呼ばれるものに変換することです。このプロセスは、酸素が完全にない状態で高温を使用し、長いプラスチックポリマー鎖をより小さく、より単純な炭化水素分子に分解します。これは、機械的にリサイクルすることが困難または不可能なプラスチックに対処するために設計された、高度なまたは化学的リサイクルの一種です。

従来の機械的リサイクルがプラスチックを溶かして再成形し、しばしば品質を低下させるのに対し、熱分解は分子レベルで分解することを目指します。これにより、新しいプラスチックや燃料の原料が生成され、そうでなければ埋立地や焼却炉に送られるであろう材料にとって、真の循環経済への潜在的な道筋を提供します。

プラスチック熱分解の仕組み:コアプロセス

熱分解の目的を理解するには、まずその基本的なメカニズムを理解する必要があります。これは、単純な溶解とも、完全に燃焼(焼却)とも異なる熱化学プロセスです。

原料:リサイクルビンを超えて

熱分解は、低価値で混合されたプラスチック廃棄物を処理する能力において特に価値があります。これには、従来の機械的リサイクル施設が拒否するような、柔軟なフィルム、多層食品包装、汚染された容器などの材料が含まれます。これらは、プラスチック廃棄物ストリームの中で最も困難な構成要素です。

反応:酸素のない熱分解

選別されたプラスチックは細断され、反応器に供給されます。その後、嫌気性(酸素のない)環境下で400°Cから600°C(750°Fから1100°F)の温度に加熱されます。酸素がないことが重要です。これにより、プラスチックが燃焼するのを防ぎ、灰や排ガスになる代わりに、構成する炭化水素成分に分解されることを保証します。

生成物:油、ガス、チャー

このプロセスは、3つの主要な生成物を生み出します。

- 熱分解油(Py-oil):これは主要な生成物であり、合成原油のような液体です。炭化水素の複雑な混合物であり、アップグレードおよび精製することができます。

- 非凝縮性ガス(合成ガス):水素、メタン、一酸化炭素、その他の軽ガスの混合物です。これはほぼ常に回収され、熱分解反応器自体の動力源として使用され、プロセスの外部エネルギーへの依存を減らします。

- 固体残留物(チャー):木炭に似た炭素が豊富な固体です。元のプラスチックからの汚染物質や充填剤が含まれています。その用途は限られていますが、充填剤やろ過におけるその可能性が研究されています。

その可能性:なぜ熱分解を追求するのか?

熱分解技術の推進は、現在の廃棄物管理システムの深刻な限界によって推進されています。それはいくつかの潜在的な利点を提供します。

循環経済の創出

熱分解の究極の目標は、「プラスチックからプラスチックへ」のリサイクルです。熱分解油は、大幅な精製の後、製油所またはスチームクラッカーに供給され、新しい「バージン品質」のプラスチックを製造するためのビルディングブロック(エチレンやプロピレンなど)を生成することができます。これは、ダウングレードにつながることが多い機械的リサイクルではできない方法でループを閉じます。

汚染された混合プラスチックの処理

機械的リサイクルには、単一タイプのプラスチック(例:PETボトル)のクリーンで適切に選別されたストリームが必要です。熱分解は、使用済みプラスチック廃棄物の大部分を占める汚染や混合ストリームに対してはるかに寛容であり、それらを埋立地から転用します。

埋立地および焼却への依存の削減

リサイクル不可能なプラスチックに付加価値のある経路を提供することにより、熱分解は埋立地に送られる廃棄物の量を直接削減します。また、エネルギーを回収するものの、材料資源を永久に破壊する焼却よりも、より環境的に洗練された代替手段として位置付けられています。

トレードオフと課題の理解

他の工業プロセスと同様に、熱分解も万能薬ではありません。客観的な評価には、その重大な障害を認識する必要があります。

かなりのエネルギー消費

大量の材料を高温に加熱することは、エネルギー集約的なプロセスです。生成される合成ガスがこの需要の一部を相殺できる一方で、熱分解施設の正味のエネルギーバランスは、その全体的な環境的および経済的実現可能性における重要な要素です。

汚染物質の問題

特定のプラスチックは大きな問題を引き起こします。例えば、ポリ塩化ビニル(PVC)は塩素を放出し、反応器内で非常に腐食性の高い塩酸を形成します。その他の添加剤、難燃剤、顔料は油やチャーに混入し、最終用途を複雑にし、潜在的に危険な副産物を生成する可能性があります。

熱分解油の精製

生の熱分解油は、化石原油の「ドロップイン」代替品ではありません。多くの場合、酸性で不安定であり、酸素、窒素、その他のヘテロ原子を含んでいます。従来の製油所で利用できるようになる前に、広範で費用のかかるアップグレードプロセス(水素化処理)が必要です。この精製ステップは、業界が直面する最大の経済的および技術的課題の1つです。

経済的および拡張性のハードル

熱分解プラント建設の高額な初期費用と、エネルギーおよび油精製の運用費用が相まって、経済性は困難です。このプロセスは、政府の補助金がある場合や原油価格が高い場合にのみ実現可能なことが多く、好ましい市場条件なしに世界規模で拡大することは困難です。

正しい決定を下す:熱分解は解決策か?

熱分解は、より広範なプラスチック廃棄物危機における特定の課題に対する特定のツールとして理解するのが最適です。その適合性は、あなたの目的に完全に依存します。

- 廃棄物管理の革新が主な焦点である場合:熱分解を、機械的にリサイクルできないプラスチックを処理するための主要な技術として扱いますが、堅牢な事前選別とすべての生成物に対する計画が必要であることを認識してください。

- 化学製品の生産が主な焦点である場合:熱分解油を、既存のインフラに統合する前に大規模な精製に多額の設備投資が必要な、困難な代替原料と見なしてください。

- 環境影響評価が主な焦点である場合:エネルギー投入、ロジスティクス、副産物管理を含むライフサイクル全体を精査してください。正味の環境上の利点は保証されておらず、施設によって大きく異なります。

最終的に、熱分解をプラスチック廃棄物に対処するための万能薬ではなく、より大きな解決策のスイートにおける専門的なツールの1つと見なすことが、最も効果的な前進の道です。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセス | 酸素のないプラスチックの熱分解(400-600°C)。 |

| 主な投入物 | 低価値、混合、または汚染されたプラスチック廃棄物。 |

| 主な生成物 | 熱分解油(新しいプラスチックまたは燃料に精製可能)。 |

| 主な利点 | 機械的リサイクルでは処理できないプラスチックを処理。 |

| 主な課題 | 高いエネルギー使用量と広範な油精製の必要性。 |

研究室や施設向けに高度なリサイクルソリューションを検討してみませんか? KINTEKは、熱分解のような革新的なプロセスに必要な装置と専門知識を提供することに特化しています。プラスチック廃棄物変換の研究をしている場合でも、事業を拡大している場合でも、当社の実験装置と消耗品は、お客様の正確なニーズを満たすように設計されています。今すぐ専門家にお問い合わせください。お客様のプロジェクトをどのようにサポートし、循環経済に貢献できるかについてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー

- 石英管付き1200℃分割管状炉 ラボ用管状炉