本質的に、薄膜作製プロセスとは、特定のソース材料の顕微鏡的に薄い層を基板と呼ばれる表面上に堆積させることです。これは通常、膜の純度と所望の構造を保証するために、真空チャンバーのような高度に制御された環境で行われます。膜の最終的な特性は、選択された材料、使用される基板、および採用される正確な成膜技術の直接的な結果です。

薄膜作製を理解するための鍵は、それを変換のプロセスとして認識することです。バルクのソース材料の特性を、厚さや原子レベルの構造などの要因が支配的になる二次元表面上の新しい特性のセットに変換しているのです。

コアフレームワーク:5つのステップのプロセス

薄膜の作製は、構造化され、高度に制御された一連の工程に従います。各ステップは、光学的な透明度から電気伝導率に至るまで、製品の最終的な品質と性能に直接影響を与えます。

ステップ1:ソース材料の選択(ターゲット)

まず、ターゲットと呼ばれる純粋なソース材料が選択されます。これが最終的に膜を形成する物質です。材料の選択は、最終製品が電子、光学、または機械的用途のいずれであるかにかかわらず、最終製品の所望の機能によって完全に決定されます。

ステップ2:基板の準備

基板は、膜が堆積されるベース材料です。その表面は、汚染物質や不規則性が膜に「凍結」され、欠陥を生じさせるため、完璧に清浄で適切に準備されている必要があります。基板の結晶構造や熱膨張などの特性も、膜の挙動に影響を与えます。

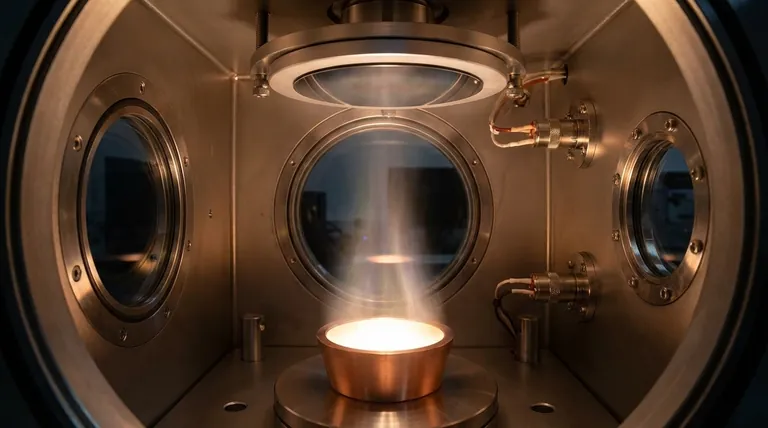

ステップ3:成膜(メインイベント)

ここで実際に膜が形成されます。ターゲット材料は、最も一般的には真空である制御された媒体内で基板に輸送されます。一般的な成膜技術には、物理気相成長法(PVD)と化学気相成長法(CVD)があり、それぞれが膜の構造に対して異なるレベルの制御を提供します。

ステップ4:成膜後処理(精製)

オプションで、新しく形成された膜は熱処理を受けることがあり、これはアニーリングとして知られるプロセスです。このステップは、膜の結晶構造を改善し、内部応力を緩和し、基板への密着性を高めるのに役立ち、その特性を効果的に洗練させます。

ステップ5:分析と検証

最後に、膜が仕様を満たしていることを確認するために分析されます。重要なパラメータは厚さであり、ナノメートル単位で測定されることが多く、膜の上面と下面の間で光が反射・干渉する方法を分析することによって決定されます。このフィードバックループにより、必要に応じてエンジニアは将来の成膜のためにプロセスを修正できます。

「良い」薄膜を定義するものとは?

薄膜の品質は絶対的な尺度ではなく、特定の用途への適合性によって定義されます。いくつかの相互に関連する要因がその最終的な特性を決定します。

基板の影響

基板は受動的な担体ではありません。その根本的な材料特性は、膜の結晶配向から内部応力レベルに至るまですべてに影響を与え、膜に深く影響を与える可能性があります。

厚さの重要な役割

薄膜の特性は、その厚さによって劇的に変化する可能性があります。数ナノメートルから数マイクロメートルに及び、厚さは光学、電気、機械的挙動を支配する主要な設計パラメータです。

原子レベルの作用

最も基本的なレベルでは、膜の成長は3つの現象によって支配されます。すなわち、吸着(原子が表面にくっつくこと)、脱着(原子が表面から離れること)、および表面拡散(原子が表面上を移動して安定した位置を見つけること)です。これらの作用のバランスが、膜の密度と構造を決定します。

成膜方法の影響

選択された成膜技術(PVDやCVDなど)は、基板に衝突する原子のエネルギーと到達速度を直接制御します。これは、膜の最終的な微細構造、密度、および応力を決定し、特定の性能要件に合わせて調整します。

トレードオフの理解

薄膜プロセスの選択は、単一の「最良の」方法を見つけることであるめったにありません。それは、競合する技術的および経済的な優先順位のバランスをとる作業です。

成膜速度 対 膜品質

一般的に、膜をよりゆっくり成膜すると、原子は表面拡散のためのより多くの時間を持ち、その結果、より高密度で均一で高品質な構造が得られます。より速い成膜速度はスループットを向上させますが、より多くの欠陥や低密度の膜につながる可能性があります。

プロセス制御 対 コスト

膜の厚さ、組成、構造などの要因に対して極めて正確な制御を提供する技術は、ほとんどの場合、より複雑で高価になります。課題は、過剰設計することなく、実際の用途の性能要件にプロセス制御のレベルを合わせることです。

材料と基板の適合性

すべての材料がすべての基板上に効果的に堆積できるわけではありません。化学的反応性、熱膨張率の違い、および原子レベルでの密着性の低さが、膜の破損につながる可能性があります。材料とプロセスの互換性のあるペアを見つけるためには、かなりのエンジニアリング努力が必要です。

アプリケーションに最適な選択を行う

最終的なプロセス選択は、コンポーネントの主要な目標によって導かれる必要があります。

- 光学性能(例:反射防止コーティング)が主な焦点の場合:膜の厚さの精度と材料の屈折率の制御が最も重要な要素となります。

- エレクトロニクス(例:半導体層)が主な焦点の場合:ソース材料の絶対的な純度と結果として得られる膜の構造的完全性は譲れません。

- 機械的耐久性(例:硬質コーティング)が主な焦点の場合:基板への強力な密着性と、高密度で低応力の膜構造の達成が最も重要です。

結局のところ、成功する薄膜作製とは、プロセス変数と達成する必要のある最終的な膜特性との関係を習得することです。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1 | ソース材料の選択 | 所望の膜機能のために純粋なターゲット材料を選択する。 |

| 2 | 基板の準備 | 欠陥のない成膜を確実にするためにベース表面を清浄化し準備する。 |

| 3 | 成膜(PVD/CVD) | 制御された環境(例:真空)で材料を基板に輸送する。 |

| 4 | 成膜後処理 | 膜をアニーリングして構造を洗練させ、応力を緩和し、密着性を向上させる。 |

| 5 | 分析と検証 | 厚さと特性を測定し、仕様を満たしていることを確認する。 |

研究室向けに精密で高性能な薄膜を実現する準備はできましたか? KINTEKは、信頼性の高いPVD、CVD、分析ソリューションを必要とする研究者やエンジニアを対象に、薄膜成膜用の実験装置および消耗品の専門サプライヤーです。優れた光学、電子、または機械的コーティングのためにプロセスを最適化するお手伝いをさせてください。専門家にご相談ください、お客様固有のアプリケーション要件について話し合いましょう!

ビジュアルガイド

関連製品

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボ用カスタムCVDダイヤモンドコーティング

- ラミネート・加熱用真空熱プレス機

- 産業・科学用途向けCVDダイヤモンドドーム

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置