スパッタリングは、本質的に物理的なプロセスであり、材料を表面に極めて薄く均一な層として堆積させるために使用されます。この技術では、通常アルゴンなどの不活性ガスから得られる高エネルギーイオンを利用して、材料源(「ターゲット」)から原子を物理的に叩き出し、それがコーティングしたい物体(「基板」)上に移動して凝縮し、高品質の膜を形成します。

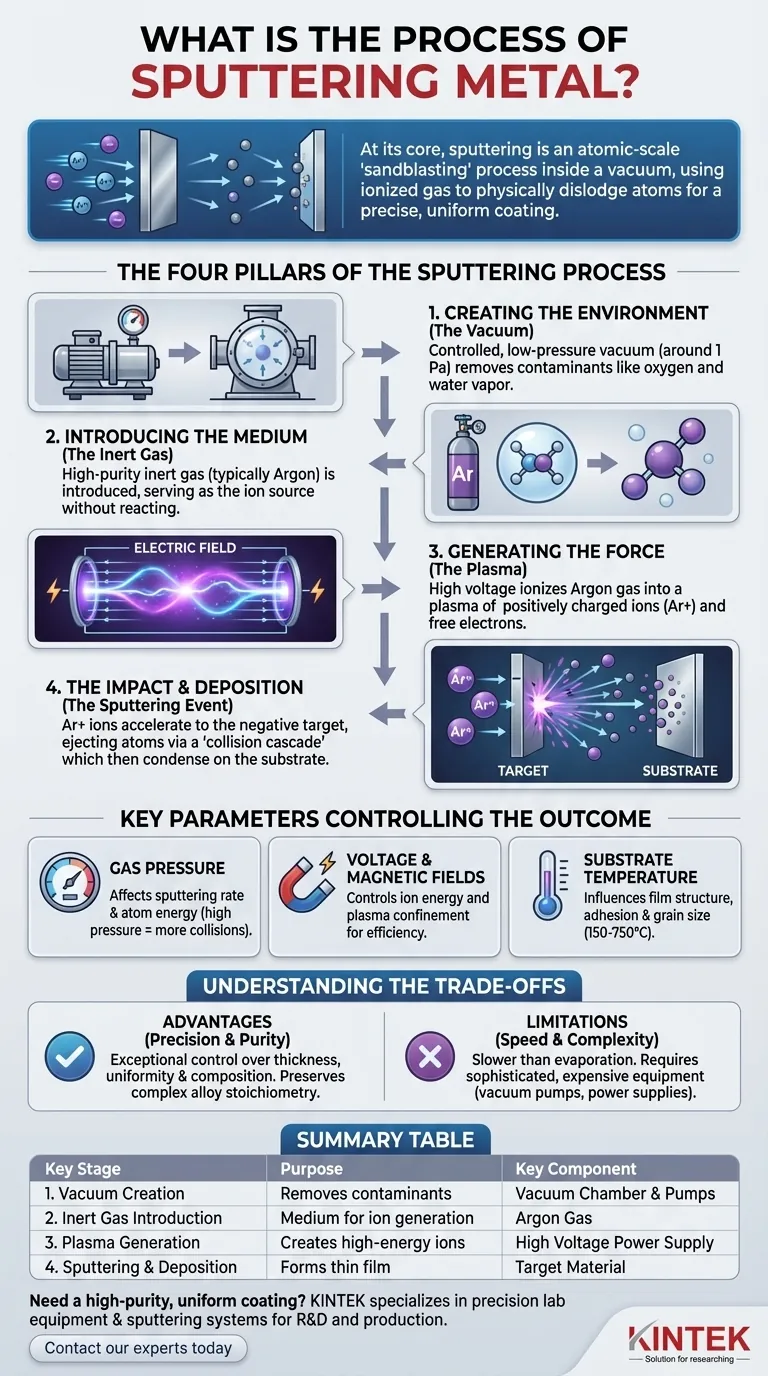

スパッタリングは、真空中で行われる原子スケールの「サンドブラスト」プロセスとして理解するのが最も簡単です。砂の代わりに、イオン化ガスを使用して材料源を衝突させ、別の表面上に高度に制御されたコーティングとして再堆積する個々の原子を正確に叩き出します。

スパッタリングプロセスの4つの柱

スパッタリングを真に理解するためには、それを4つの明確で連続した段階に分けるのが最善です。この技術が知られている高純度かつ高精度の膜を実現するためには、各段階が極めて重要です。

ステップ1:環境の作成(真空)

プロセス全体は、制御された低圧環境下で行われる必要があります。プロセスを開始する前に、真空チャンバーの圧力を非常に低く(約1 Pa以下に)排気します。

このステップは、2つの理由から省略できません。第一に、膜を汚染したりコーティング材料と反応したりする可能性のある酸素や水蒸気などの残留ガスを除去するためです。第二に、スパッタされた原子が他のガス分子と衝突することなく、ターゲットから基板まで移動できるようにするためです。

ステップ2:媒体の導入(不活性ガス)

安定した真空が達成されたら、高純度の不活性ガスをチャンバーに導入します。アルゴンが最も一般的に選択されます。

このガスは、ターゲット材料や基板材料とは反応しません。その唯一の目的は、スパッタリングプロセスを駆動する高エネルギーイオンの供給源として機能することです。

ステップ3:力の生成(プラズマ)

チャンバー内に高電圧を印加し、強力な電場を生成します。このエネルギーがアルゴンガス原子から電子を剥ぎ取り、イオン化して輝くプラズマを生成します。

このプラズマは、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物です。多くのシステムでは、磁場も使用してこのプラズマをターゲットの近くに閉じ込め、プロセスの効率を高めます。

ステップ4:衝突と堆積(スパッタリング現象)

材料源、すなわちターゲットには強い負の電荷が与えられます。これにより、プラズマ中の正に帯電したアルゴンイオンがターゲットに向かって激しく加速されます。

これらのイオンは、かなりの運動エネルギーをもってターゲットに衝突します。この衝突により「衝突カスケード」が始まり、運動量がターゲットの原子に伝達されます。伝達されたエネルギーが原子を結合させている結合エネルギーよりも大きい場合、原子はターゲットの表面から放出されます。

放出されたこれらの電荷を持たない粒子は、真空チャンバーを通過し、基板上に到達して凝縮し、層を重ねてゆっくりと蓄積し、薄く均一な膜を形成します。

結果を制御する主要なパラメーター

スパッタリングされた膜の最終的な特性—厚さ、密度、密着性など—は偶然によるものではありません。これらは、プロセス中にいくつかの主要なパラメーターを制御することによって精密に管理されます。

ガス圧力

チャンバー内の不活性ガスの圧力は、スパッタリング速度とスパッタされた原子のエネルギーの両方に影響します。圧力が高いと速度は増加する可能性がありますが、衝突が増加し、膜の品質に影響を与える可能性もあります。

電圧と磁場

印加される電圧は、ターゲットに衝突するイオンのエネルギーを直接制御し、イオン衝突ごとに放出される原子の数に影響を与えます。磁場はプラズマを集中させるのに役立ち、プロセスをより効率的にし、より低い圧力での実行を可能にします。

基板温度

コーティングされる基板の温度は、膜の最終構造に影響を与えるように制御できます。基板を加熱する(150~750°C)と、密着性が向上し、結晶粒サイズや密度などの特性に影響を与える可能性があります。

トレードオフの理解

あらゆる技術プロセスと同様に、スパッタリングには特定の用途に適した明確な利点と限界があります。

利点:精度と純度

スパッタリングは、膜の厚さ、均一性、組成に対して優れた制御を可能にします。ターゲット材料は溶融されることなく転送されるため、複雑な合金や化合物であっても、元の化学量論を維持したまま堆積させることができます。

限界:成膜速度

蒸着などの熱的手法と比較して、スパッタリングは一般的に遅いプロセスです。これは、非常に厚い膜や極めて高いスループットを必要とする用途には適さない可能性があります。

考慮事項:システムの複雑さ

スパッタリングシステムは、高真空ポンプ、高電圧電源、ガス処理システム、およびしばしばマグネトロンを必要とする洗練された装置です。これにより、装置は単純な成膜技術よりも複雑で高価になります。

目標に合わせた適切な選択

スパッタリングが適切な成膜方法であるかどうかを決定することは、最終膜に要求される特性に完全に依存します。

- 高純度で均一なコーティングが主な焦点である場合: スパッタリングは膜特性に対する比類のない制御を提供し、マイクロエレクトロニクス、光学フィルター、医療機器に最適です。

- 複雑な合金や難溶性金属のコーティングが主な焦点である場合: スパッタリングは、ターゲット材料の組成を溶融せずに基板に直接物理的に転送するため、優れています。

- 単純な金属の高速・大量成膜が主な焦点である場合: スパッタリングの品質と、熱蒸着などの代替手法のより高い速度とのトレードオフを評価する必要があるかもしれません。

結局のところ、最終膜の特性に対する精度、純度、制御が成功のために最も重要な要素である場合、スパッタリングは決定的な選択肢となります。

要約表:

| 主要段階 | 目的 | 主要コンポーネント |

|---|---|---|

| 1. 真空の作成 | 純粋な環境のために汚染物質を除去する | 真空チャンバーとポンプ |

| 2. 不活性ガスの導入 | イオン生成のための媒体を提供する | アルゴンガス |

| 3. プラズマの生成 | ターゲットを衝突させる高エネルギーイオンを生成する | 高電圧電源 |

| 4. スパッタリングと堆積 | ターゲット原子を放出し、基板上に薄膜を形成する | ターゲット材料 |

アプリケーションに高純度で均一なコーティングが必要ですか?

KINTEKは、研究開発および生産向けに設計されたスパッタリングシステムを含む精密ラボ機器を専門としています。当社のソリューションは、マイクロエレクトロニクス、光学、医療機器での成功に必要とされる、厚さ、密度、密着性といった正確な膜特性の実現を支援します。

当社のスパッタリング技術がお客様のプロジェクトをどのように前進させられるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 小型真空熱処理・タングステン線焼結炉