本質的に、スパッタリング堆積は物理気相成長(PVD)法であり、ある材料を別の材料上に極めて薄く均一なコーティングを施すために使用されます。このプロセスでは、真空中で高エネルギーイオンを原料(「ターゲット」)に衝突させます。この衝突により、ターゲットから原子が物理的に叩き出され、それらの原子が真空を移動して2番目の物体(「基板」)の表面に堆積し、膜を形成します。

スパッタリングは、ミクロなビリヤードのゲームとして理解するのが最も簡単です。これは化学反応や溶解プロセスではなく、物理的な運動量伝達です。この違いが、非常に高い融点や複雑な組成を持つ材料を堆積させるのに非常に効果的である理由の鍵となります。

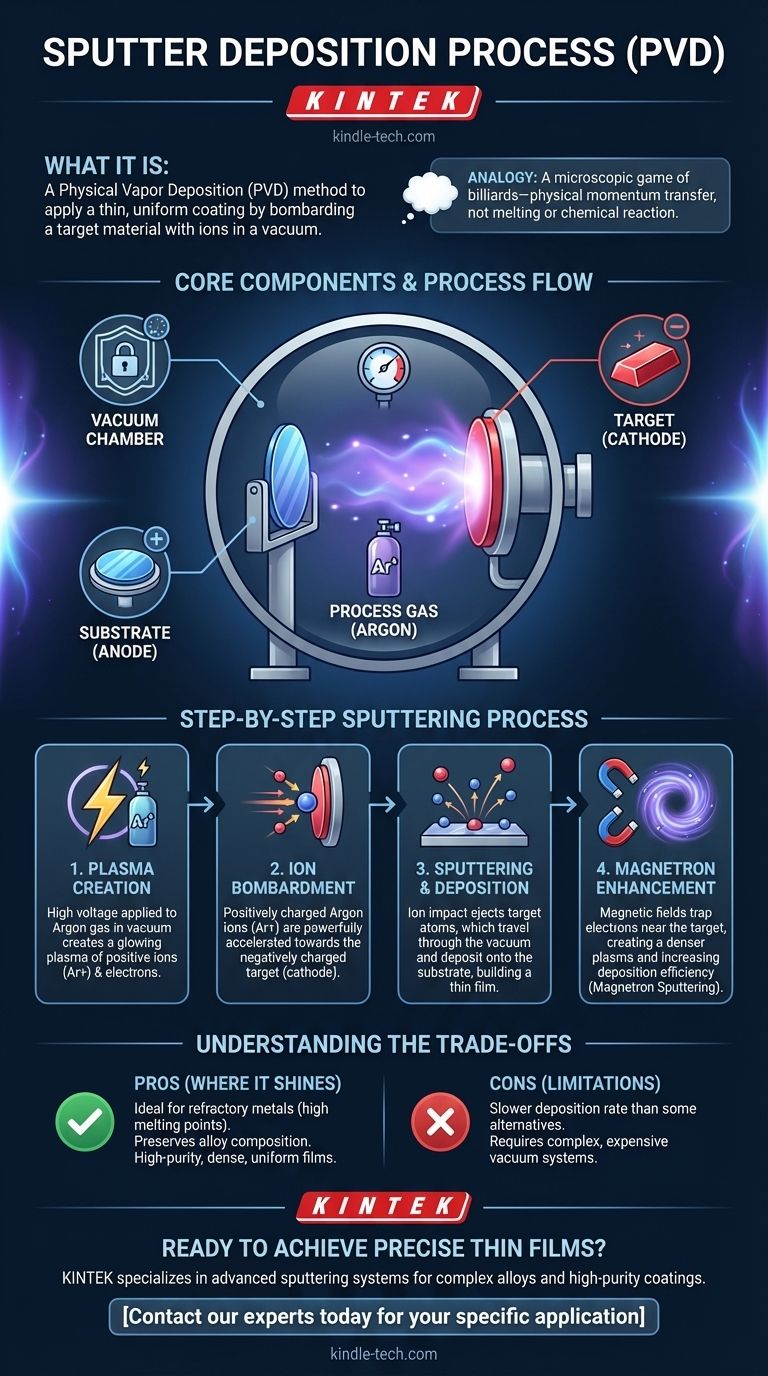

スパッタリングシステムの主要コンポーネント

プロセスを理解するためには、まずその環境を理解する必要があります。スパッタリングシステムは、高純度かつ高精度で原子を供給源から目的地へ移動させるという単一の目的のために設計された、注意深く制御されたセットアップです。

真空チャンバー

プロセス全体は、ほぼすべての空気やその他の粒子が除去された密閉されたチャンバー内で発生します。この真空は、スパッタされた原子が望ましくないガス分子と衝突するのを防ぎ、ターゲットから基板へまっすぐな経路を移動することを保証するために不可欠です。

ターゲット(原料)

これは、薄膜として堆積させたい材料の固体片、または「インゴット」です。ターゲットは電源の負極(カソード)に接続され、これにより正のイオンを引き付けます。

基板(目的地)

これはコーティングしたい物体であり、半導体ウェハ、ガラス片、または金属部品などです。基板は、通常接地されているか、正極(アノード)として機能するホルダー上に配置されます。

プロセスガス(通常はアルゴン)

少量で制御された量の不活性ガスが真空チャンバーに導入されます。アルゴンは化学的に非反応性であり、衝突時にターゲットから原子を効果的に叩き出すのに十分な原子質量を持っているため、最も一般的な選択肢です。

ステップバイステップのスパッタリングプロセス

スパッタリングプロセスは、固体ターゲットを個々の原子の蒸気に変換し、それが固体膜として再形成される一連の精密な物理的イベントです。

ステップ1:プラズマの生成

カソード(ターゲット)とアノード(基板)間に高電圧が印加されます。この強い電界がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、正のアルゴンイオン(Ar+)と自由電子からなる光るイオン化ガスであるプラズマを生成します。

ステップ2:イオンの衝突(ボンバルディメント)

プラズマ中の正に帯電したアルゴンイオンは電界によって強力に加速され、負に帯電したターゲット材料に非常に大きな力で衝突します。

ステップ3:スパッタリングと堆積

個々のイオンの衝突が、ターゲット表面から原子や分子を叩き出すのに十分な運動エネルギーを伝達します。この材料の放出が「スパッタリング」効果です。新しく放出された原子は真空を移動し、基板上に着地し、徐々に薄く均一な膜を構築します。

ステップ4:マグネトロンによる効率の向上

多くの最新システムはマグネトロン・スパッタリングシステムです。ターゲット表面の近くに磁場が印加され、プラズマからの自由電子を閉じ込めます。これにより、電子はより長くらせん状の経路をたどることを余儀なくされ、より多くのアルゴン原子と衝突してイオン化する確率が劇的に増加します。これにより、より密度の高いプラズマと、はるかに効率的なスパッタリングプロセスが実現します。

トレードオフの理解

スパッタリングは強力で多用途な技術ですが、万能薬ではありません。その利点と制限を理解することが、効果的に使用するための鍵となります。

スパッタリングが優れている点

このプロセスは、他の方法では扱うのが難しい材料を堆積させるのに理想的です。溶解に依存しないため、融点が非常に高い難溶性金属(タングステンやタンタルなど)の堆積に最適です。また、原子は原料と同じ比率で放出されるため、元の組成を維持しながら、合金や化合物の堆積にも優れています。

主な制限:堆積速度

スパッタリングは、熱蒸着などの代替手段と比較して、一般的に堆積速度が遅いプロセスです。非常に厚い膜や極めて高いスループットを必要とするアプリケーションでは、この低い速度が重要な考慮事項となる可能性があります。

システムの複雑さ

必要な高真空を達成するには、洗練された高価な装置が必要です。システム全体は、他のいくつかのコーティング方法よりも複雑であり、コストとメンテナンス要件に影響を与える可能性があります。

目標に応じた適切な選択

スパッタリングを使用するという決定は、最終製品で達成する必要がある特定の特性によって推進されるべきです。

- 複雑な合金や高融点材料の堆積が主な焦点である場合: 組成を維持する物理的な非熱メカニズムにより、スパッタリングはしばしば優れた選択肢となります。

- 高純度で高密度かつ均一な膜の作成が主な焦点である場合: スパッタリングの制御された真空環境と線視線堆積により、極めて信頼性が高く再現性のあるプロセスになります。

- 単純な材料の高速コーティングが主な焦点である場合: 生産ニーズを満たしていることを確認するために、スパッタリングの堆積速度を熱蒸着などのより高速な代替手段と比較検討する必要があります。

これらの基本原則を理解することで、特定の材料と性能目標に最適な堆積技術を選択できるようになります。

要約表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. プラズマ生成 | 真空中で不活性ガス(アルゴン)に高電圧を印加する。 | 衝突のための正イオンのプラズマを生成する。 |

| 2. イオンの衝突 | Ar+イオンを負に帯電したターゲットに向けて加速する。 | ターゲット原子を叩き出すために運動エネルギーを伝達する。 |

| 3. スパッタリングと堆積 | 放出されたターゲット原子が移動し、基板をコーティングする。 | 高密度で均一な薄膜を形成する。 |

| 4. 効率の向上 | 磁場を使用する(マグネトロン・スパッタリング)。 | 電子を閉じ込めてより密度の高いプラズマを生成し、堆積速度を向上させる。 |

あなたの研究室で精密で高品質な薄膜を実現する準備はできましたか?

KINTEKは、高度なスパッタリングシステムと実験装置を専門としており、複雑な合金、高融点金属、均一なコーティングを堆積させるために必要な信頼性の高いツールを提供します。当社の専門知識により、お客様の研究室が一貫した高純度の結果で最高の効率で稼働することが保証されます。

専門家チームに今すぐお問い合わせいただき、お客様の特定のアプリケーションについてご相談の上、研究または生産目標に最適なスパッタリングソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 研究開発用高性能実験室用凍結乾燥機