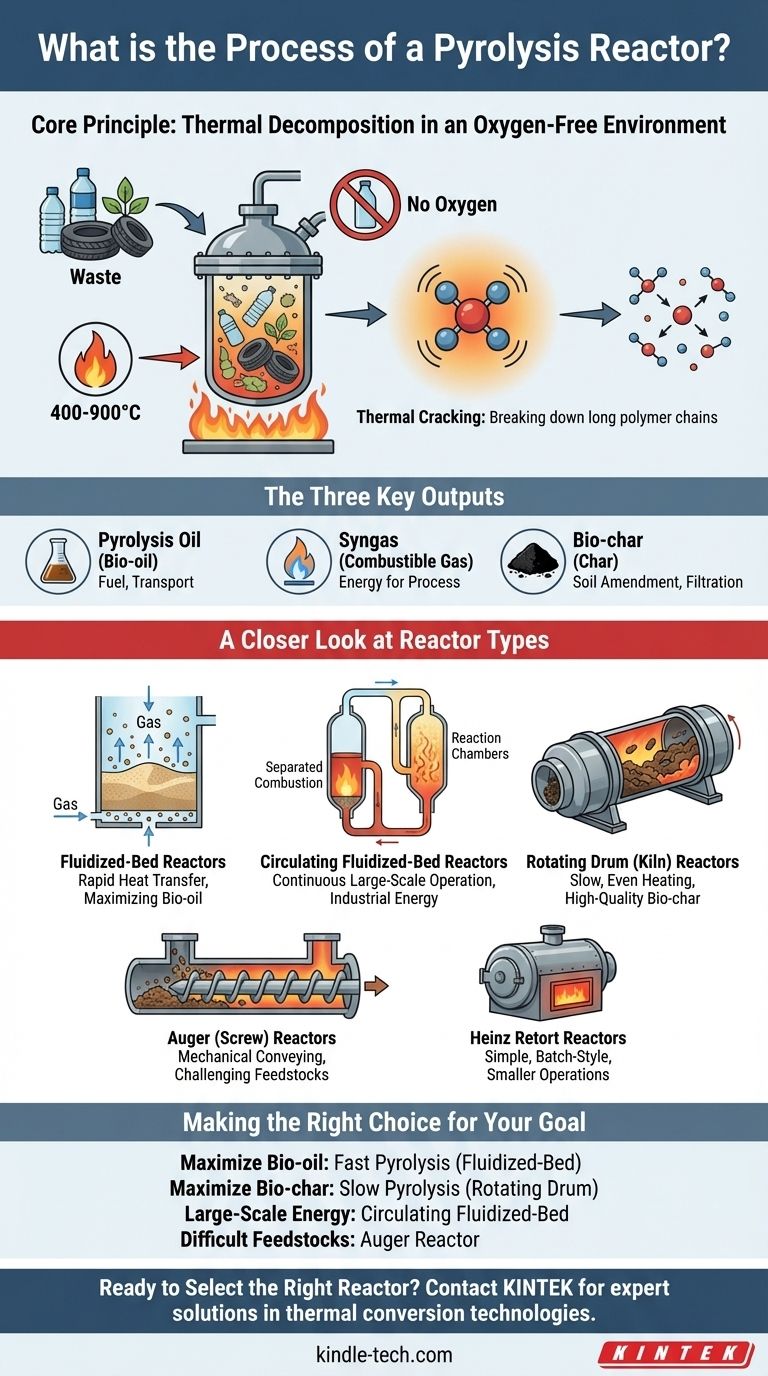

熱分解炉のプロセスは、その核心において熱分解の一種です。プラスチック、タイヤ、バイオマスなどの廃棄物を密閉された反応器に投入し、酸素がほとんどないか全くない環境で高温(通常400~900℃)に加熱することで機能します。酸素が存在しないため燃焼することなく、この強烈な熱によって、材料中の大きく複雑な分子が分解され、より価値のある小さな成分、すなわち液体油、可燃性ガス、固体の炭素質炭になります。

熱分解は廃棄物を焼却することではありません。それは、廃棄物の中に閉じ込められたエネルギーと原材料を回収するために設計された精密な化学工学プロセスです。重要なのは、使用する反応器の種類が、プロセスの効率と生成される油、ガス、炭の比率を直接決定するということを理解することです。

基本原理:酸素なしでの加熱

熱分解プロセス全体は、一つの重要な要素、すなわち無酸素(嫌気性)環境を作り出すことに依存しています。燃焼を防ぐことが、廃棄物を単に灰と熱に変えるのではなく、新しい製品へと変換することを可能にします。

反応器内で何が起こるのか?

このプロセスは、石油精製所で行われるのと同様の熱分解の一種です。原料が加熱されると、プラスチックやバイオマスを構成する長い高分子鎖が振動し、分解し始めます。

これらの大きな分子は、より小さく揮発性の高い化合物に分解されます。軽い化合物は気化してガスになり、重い化合物は凝縮して液体になり、固体で炭素が豊富な残留物が残ります。

3つの主要な生成物

このプロセスは常に3つの主要な生成物を生み出し、それぞれに独自の用途があります。

- 熱分解油(バイオオイル):暗く粘性のある液体で、精製して工業用燃料として使用したり、輸送用燃料にアップグレードしたりできます。

- 合成ガス(Syngas):可燃性ガス(主に水素と一酸化炭素)の混合物です。このガスは、熱分解炉自体を稼働させるために必要な熱を供給するために再利用されることが多く、プロセスをより自給自足にします。

- バイオ炭(Char):炭素が豊富な安定した固体材料です。土壌の肥沃度を改善するための農業用土壌改良剤として、またはろ過媒体(活性炭)として、あるいは固体燃料として使用できます。

酸素の欠如が重要な理由

酸素が存在すれば、材料は単に燃焼(燃える)し、そのエネルギーを熱として放出し、二酸化炭素と灰を生成します。酸素を取り除くことで、プロセスは化学結合を熱的に分解させ、結果として生じる油とガスに化学エネルギーを保持させます。

反応器の種類を詳しく見る

「熱分解炉」は単一の設計ではなく、技術のカテゴリです。特定の設計は、熱伝達速度、処理時間、および最終製品の収率に劇的な影響を与えます。

流動床反応器:速度と効率のために

これらの反応器には、砂などの不活性材料の床が含まれており、下から高温の不活性ガス(窒素など)を注入することで「流動化」されます。原料はこの乱流の熱い砂の床に導入され、非常に迅速かつ効率的な熱伝達をもたらします。この設計は、木質バイオマスのような粒子状物質からバイオオイルの収率を最大化するのに理想的です。

循環流動床反応器:大規模な操作のために

これは流動床設計の進化形であり、加熱された床材料と炭が反応器と別の加熱室の間を連続的に循環します。この技術は、高処理量、連続運転のために構築されており、大規模な再生可能エネルギーおよび発電プラントで一般的に選択されています。

回転ドラム(キルン)反応器:シンプルさとバイオ炭のために

この反応器は、基本的に炉内に収められた大きな回転する円筒形のドラムです。ドラムがゆっくりと回転するにつれて、原料は内部で転がり、均一な加熱を保証します。この設計は通常、より遅い熱分解をもたらし、固体の滞留時間が長いため、バイオオイルよりもバイオ炭の生産を促進します。

オーガー(スクリュー)反応器:機械的制御のために

オーガー反応器は、大型のモーター駆動スクリューを使用して、原料を加熱されたチューブを通して積極的に押し出します。熱伝達は、熱い表面に運ばれる材料の機械的な力と圧力に依存します。この堅牢な機械的アプローチは、均一性の低い、またはより困難な原料を処理するのに有利です。

ハインツレトルト反応器:「オーブン」アプローチ

これは最も単純な設計の一つで、オーブンのように外部から加熱される密閉容器で構成されています。熱は反応器の壁を通して内部の材料にゆっくりと伝達されます。この方法は、速度が主な懸念事項ではない小規模なバッチ式プロセスでよく使用されます。

トレードオフを理解する

熱分解炉の選択には、相反する優先順位のバランスを取ることが含まれます。単一の「最良」のタイプはなく、最適な選択は完全に目標に依存します。

速度と製品収率

流動床反応器で達成される高速熱分解は、蒸気がさらに分解する前に迅速に除去されるため、液体バイオオイルの生産を最大化します。ドラム反応器で一般的な低速熱分解は、二次反応により多くの時間を与え、固体バイオ炭の収率を高めます。

原料の柔軟性

流動床のような流体力学に依存する反応器は、乾燥した均一なサイズの粒子で最もよく機能します。オーガー反応器のような機械駆動システムは、熱効率を犠牲にする可能性はありますが、より幅広い種類の原料サイズと水分含有量を処理できることがよくあります。

複雑さと効率

流動床反応器は優れた熱伝達と効率を提供しますが、操作と維持がより複雑で要求が厳しいです。レトルトやドラムキルンのようなより単純な設計は、設備投資が低く、操作が容易ですが、通常、処理能力と熱効率が低いです。

目標に合った適切な選択をする

熱分解炉の選択は、原料と目的とする主要な生成物によって決定される必要があります。

- 液体燃料(バイオオイル)の生産を最大化することが主な焦点である場合:流動床反応器のような高速熱分解システムは、その迅速な熱伝達により最良の選択肢です。

- 農業用の高品質なバイオ炭の生産が主な焦点である場合:回転ドラム反応器のような低速熱分解システムは、必要な長い滞留時間を提供します。

- 大規模で連続的な発電プラントを運営している場合:循環流動床反応器は、工業的な処理能力に必要な規模と熱効率を提供します。

- 困難な、粘着性のある、または不均一な原料を処理している場合:オーガー反応器の堅牢な機械的処理は、流体力学システムよりも適している可能性があります。

これらのコア設計を理解することで、廃棄物の負債を貴重な資源に変えるための適切な熱分解技術を選択することができます。

要約表:

| 反応器の種類 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 流動床 | 高温の不活性ガスによる迅速な熱伝達 | バイオオイル収率の最大化 |

| 循環流動床 | 大規模運転のための連続循環 | 産業用発電 |

| 回転ドラム(キルン) | 均一加熱のためのゆっくりとした回転運動 | 高品質バイオ炭の生産 |

| オーガー(スクリュー) | 困難な原料のための機械的搬送 | 不均一な材料の処理 |

| ハインツレトルト | シンプルでバッチ式の外部加熱 | 小規模でシンプルな操作 |

特定の廃棄物ストリームと出力目標に合った熱分解炉を選択する準備はできていますか? KINTEKの専門家がお手伝いします。当社は、熱変換技術の研究開発のための高品質な実験装置と消耗品の提供を専門としています。ラボテストからのスケールアップや工業プロセスの最適化のいずれの場合でも、当社のチームは、廃棄プラスチック、タイヤ、またはバイオマスを貴重な油、ガス、炭に効率的に変換するために必要な機器とサポートを提供できます。

今すぐKINTELにお問い合わせください プロジェクト要件について話し合い、あなたの研究室または施設に最適な熱分解ソリューションを見つけてください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器