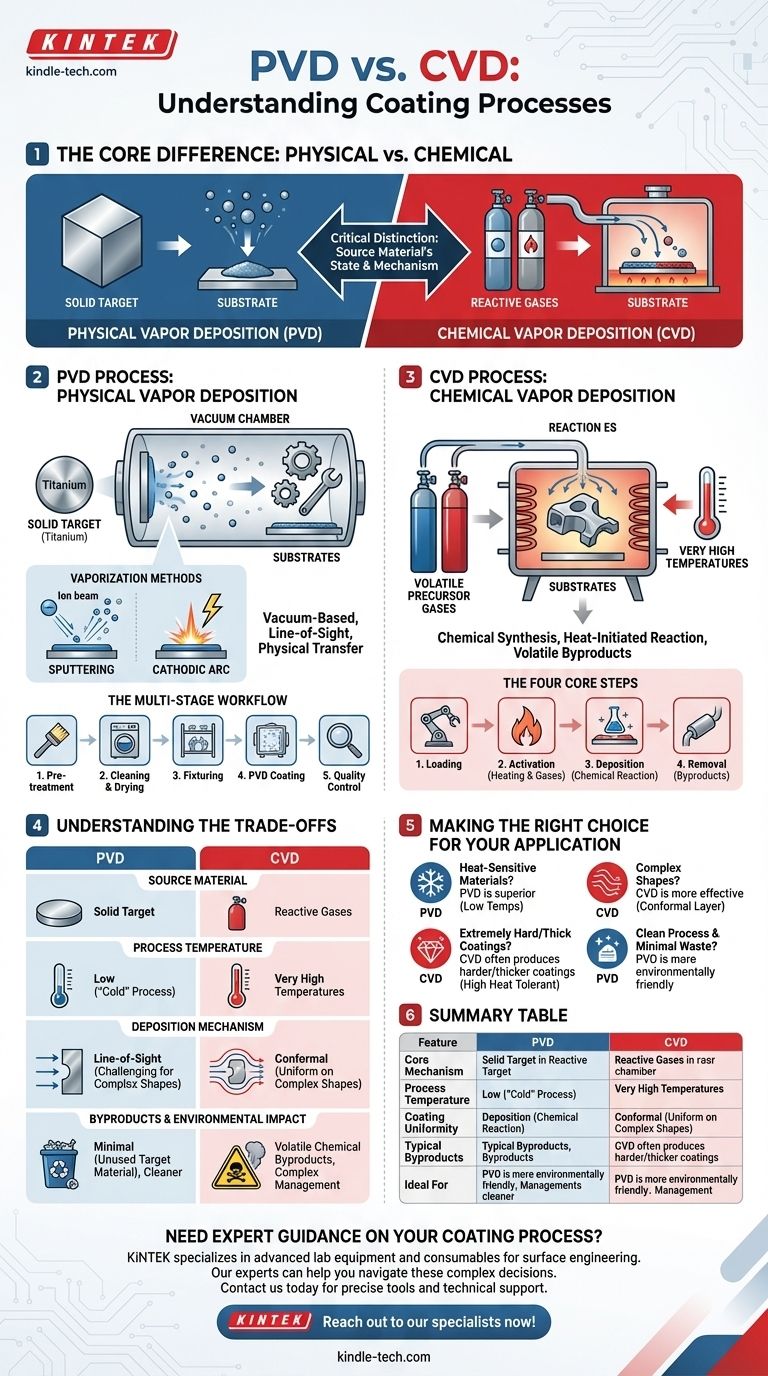

本質的に、核となる違いは物理的か化学的かです。物理蒸着(PVD)は、固体の材料を蒸発させ、原子ごとに物理的に部品上に堆積させる真空ベースのプロセスです。対照的に、化学蒸着(CVD)は、反応性ガスを使用し、部品の加熱された表面で化学反応を起こさせ、結果として生じる化学分解から新しい材料層を形成します。

決定的な違いは、ソース材料の状態にあります。PVDは固体材料を物理的に蒸気にして部品上に転送するのに対し、CVDは反応性ガスから新しい層を化学的に構築します。このメカニズムにおける根本的な違いが、各コーティングのプロセス条件、得られる特性、および理想的な用途を決定します。

物理蒸着(PVD)プロセス

PVDは基本的に、高真空下で行われる直視型堆積技術です。これは、材料をソースターゲットから基板表面に、その化学的性質を変えることなく直接移動させるものと理解するのが最適です。

物理転送の原理

PVDプロセス全体は、コーティングの純度を確保するために真空チャンバー内で実行されます。ターゲット(例:チタン、クロム)として知られる固体ソース材料がコーティングの源となります。

蒸発方法

ターゲット材料を転送するには、まずそれを蒸気に変換する必要があります。これは、以下の高エネルギー法によって達成されます。

- スパッタリング:イオンビーム(プラズマ)が固体ターゲットを衝突させ、その表面から原子を物理的に叩き出します。

- カソードアーク:高電流アークがターゲット表面を移動し、材料を蒸発させます。

蒸発した金属は真空チャンバー内を移動し、より低温の部品上で凝縮して、薄く強力に結合した膜を形成します。窒化チタン(TiN)のような特定の化合物を生成するために、窒素のような反応性ガスを導入することもできます。

多段階ワークフロー

PVDコーティングを成功させるには、堆積ステップ以上のものが必要です。一般的な工業プロセスには以下が含まれます。

- 前処理:古いコーティングを除去し、表面を準備します。

- 洗浄と乾燥:最適な密着性を得るために、部品が原子レベルで清浄であることを確認します。

- 固定:均一な露出のために部品をチャンバー内に取り付けます。

- PVDコーティング:蒸発と堆積のプロセス自体。

- 品質管理:膜厚を測定し、欠陥がないか検査します。

化学蒸着(CVD)プロセス

CVDは物理的な転送ではなく、部品の表面で直接起こる化学合成です。熱を利用して反応を開始し、維持します。

化学反応の原理

CVDでは、さまざまな揮発性前駆体ガスが反応チャンバーに導入されます。コーティングされる部品(基板)は高温に加熱され、ガス間の化学反応を引き起こすのに必要なエネルギーを提供します。

4つの主要なステップ

CVDプロセスは明確な順序に従います。

- 装填:基板を反応チャンバー内に配置します。

- 活性化:チャンバーを加熱し、圧力を調整しながら、前駆体ガスと不活性ガスの混合物を導入します。

- 堆積:高温によりガスが分解し、基板表面で反応して、新しい固体膜が堆積します。

- 除去:反応から生じる揮発性の化学副産物は、安全な処理のためにチャンバーから排出されます。

トレードオフの理解

PVDとCVDの選択は、それらのメカニズムと動作条件における根本的な違いによって決定されます。

ソース材料:固体 対 ガス

PVDはコーティング材料の固体ターゲットを使用します。CVDは反応性ガスの精密な混合物を使用します。これが最も基本的な違いであり、全体のセットアップに影響を与えます。

プロセス温度

これが最も重要な実用的な違いです。PVDは「低温」プロセスであり、通常ははるかに低い温度で動作します。CVDは化学反応の活性化エネルギーを提供するために非常に高い温度を必要とします。

堆積メカニズム:直視型 対 コンフォーマル

PVD原子は直線的に移動するため、直視型プロセスと見なされます。これにより、複雑な三次元形状を均一にコーティングすることが困難になる場合があります。

しかし、CVDガスは空洞や角に流れ込み拡散することができるため、すべての露出表面を均一に覆う非常に均一でコンフォーマルなコーティングが得られます。

副産物と環境への影響

PVDはよりクリーンなプロセスであり、主な「廃棄物」は未使用のターゲット材料です。CVDは本質的に揮発性の化学副産物を生成するため、これらを慎重に管理および処理する必要があり、操作が複雑になります。

用途に合った適切な選択

最終的な決定は、コーティングする材料と達成したい特性に完全に依存します。

- 熱に敏感な材料のコーティングが主な焦点である場合:PVDは、その動作温度が著しく低く、下地の部品を損傷したり変形させたりしないため、優れた選択肢です。

- 複雑な形状に非常に均一なコーティングを施すことが主な焦点である場合:CVDは、前駆体ガスがすべての表面に到達してコンフォーマルな層を形成できるため、より効果的であることが多いです。

- 非常に硬く耐摩耗性の高いコーティングが主な焦点である場合:CVDは、基板が高温に耐えられると仮定すれば、より厚く硬いコーティング(ダイヤモンドライクカーボンなど)を生成できることが多いです。

- 化学廃棄物が最小限のクリーンなプロセスが主な焦点である場合:PVDは、揮発性の副産物を生成しないため、よりシンプルで環境に優しい選択肢です。

物理的な転送と化学反応の間の核となる区別を理解することが、特定の課題に対する適切な表面工学ソリューションを選択するための鍵となります。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| 核となるメカニズム | 蒸発した固体材料の物理的転送 | 加熱された表面でのガスの化学反応 |

| プロセス温度 | 低温(「低温」プロセス) | 非常に高温 |

| コーティングの均一性 | 直視型(複雑な形状には苦戦する可能性あり) | コンフォーマル(複雑な3D形状に優れる) |

| 典型的な副産物 | 最小限(未使用のターゲット材料) | 揮発性の化学副産物 |

| 理想的な用途 | 熱に敏感な材料、よりクリーンなプロセス | 複雑な形状、非常に硬い/厚いコーティング |

コーティングプロセスに関する専門家の指導が必要ですか?

PVDとCVDの選択は、コンポーネントに望ましい性能、耐久性、コスト効率を達成するために不可欠です。誤った選択は、部品の故障や不必要な費用につながる可能性があります。

KINTEKは、表面工学のための高度なラボ機器と消耗品を専門としています。当社の専門家が、これらの複雑な決定をナビゲートするお手伝いをします。当社は、コーティング用途における研究、開発、品質管理に必要な正確なツールと技術サポートを提供します。

今すぐお問い合わせください。お客様の特定の要件について話し合い、当社のソリューションがお客様のコーティングプロセスをどのように強化し、製品品質を向上させ、市場投入までの時間を短縮できるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置