その核心において、有機金属化学気相成長法(MOCVD)は、超高純度の結晶薄膜を生成するための高度に制御されたプロセスです。これは、特定の揮発性有機金属前駆体ガスを反応チャンバーに導入し、そこで加熱された基板上で分解させ、化学的に反応させて層ごとに固体材料層を形成するものです。この方法は、厚さ、組成、結晶構造に対して優れた制御を提供します。

MOCVDの中心的な原理は、単に表面をコーティングするだけでなく、一度に1つの原子層ずつ新しい結晶材料を構築することです。これは、特定の温度で制御可能に分解し、その金属原子を基板上に極めて高い精度で堆積させるように慎重に設計された前駆体分子を使用することによって達成されます。

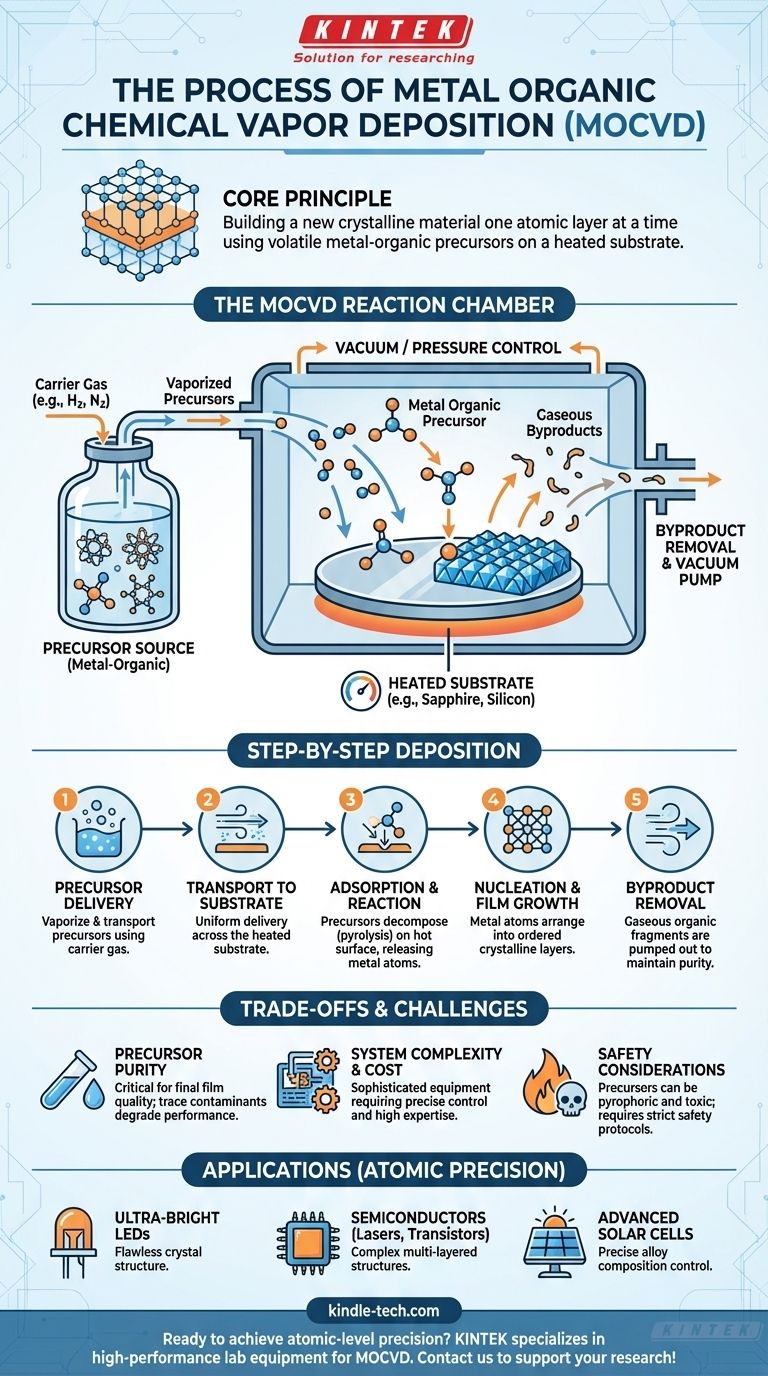

MOCVDプロセスの主要コンポーネント

MOCVDプロセスを理解するには、まずその3つの主要なコンポーネント、すなわち前駆体、基板、反応チャンバーを理解する必要があります。それぞれが膜の最終的な品質において重要な役割を果たします。

「有機金属」前駆体を特別なものにするものとは?

有機金属前駆体は、中心の金属原子が有機分子(配位子)と結合した複雑な分子です。これらの前駆体は、非常に特定の特性を持つように設計されています。

それらは揮発性でなければならず、容易にガス化して反応チャンバーに輸送できることを意味します。重要なことに、それらはまた、正確な温度できれいに分解するように設計されており、目的の金属原子を基板上に放出し、有機成分は容易に除去できる廃棄副産物となります。

基板:成長のテンプレート

基板は受動的なコンポーネントではありません。それは新しい材料が構築される基盤です。通常、特定の温度に加熱された結晶ウェーハ(サファイアやシリコンなど)です。

この熱は、前駆体分子の化学結合を切断するために必要な熱エネルギーを提供します。基板自身の結晶構造は、エピタキシャル成長として知られるプロセスで、堆積した原子が整然とした結晶膜に配列するのを導くテンプレートとして機能します。

反応チャンバー:制御された環境

プロセス全体は、制御された真空または特定の圧力下の反応チャンバー内で行われます。この環境は2つの理由で重要です。

第一に、膜を汚染する可能性のある不要な分子を除去することで純度を確保します。第二に、前駆体ガスとキャリアガスの流れを正確に制御できるため、最終材料の成長速度と組成に直接影響を与えます。

堆積のステップバイステップの内訳

MOCVDプロセスは、気体化学物質を固体で高性能な膜に変換する一連の明確な連続ステップに分解できます。

ステップ1:前駆体の供給

室温では液体または固体であることが多い有機金属前駆体は、気化されます。キャリアガス(水素や窒素など)が前駆体を通して気泡として送られたり、前駆体の上を通過したりして、それらを拾い上げ、気体状で反応チャンバーに輸送します。

ステップ2:基板への輸送

チャンバー内では、慎重に管理されたガス流が加熱された基板上を流れます。このガス流の物理学は、前駆体分子が基板の表面全体に均一に供給されることを保証するために重要です。

ステップ3:吸着と表面反応

前駆体分子が熱い基板に当たると、表面に「吸着」、つまり付着します。基板からの熱エネルギーにより、それらは分解(熱分解)します。金属原子を有機配位子に結合させている結合が切断されます。

ステップ4:核形成と膜成長

解放された金属原子は、基板表面上で移動可能です。それらは、基板の基礎となる結晶構造によって決定されることが多い、エネルギー的に有利な場所を見つけるまで表面を拡散します。ここで、それらは結合し、新しい結晶膜の最初の原子層を形成します。このプロセスが繰り返され、膜が層ごとに構築されます。

ステップ5:脱着と副産物の除去

分解された前駆体からの残りの有機断片は、現在、気体状の廃棄物です。これらの副産物は、未反応の前駆体とともに表面から脱着し、キャリアガスによって運び去られ、最終的にチャンバーから排出されます。

トレードオフと課題の理解

MOCVDは信じられないほど強力ですが、複雑で要求の厳しい技術であり、考慮すべき重要なトレードオフがあります。

前駆体純度の課題

最終的な結晶膜の品質は、前駆体化学物質の純度に直接依存します。微量の汚染物質でも結晶構造を破壊し、材料の性能を低下させる可能性があります。これらの超高純度化学物質の調達と取り扱いは、主要なコストと物流上の課題です。

システムの複雑さとコスト

MOCVD反応炉は、洗練された高価な装置です。それらは、温度、圧力、ガス流量を正確に制御する必要があり、すべて高真空環境内で管理されます。これらのシステムを運用および保守するには、かなりの専門知識と投資が必要です。

重要な安全上の考慮事項

MOCVDで使用される多くの有機金属前駆体は、自然発火性(空気中で自然発火する)であり、毒性が高いです。これにより、保管、取り扱い、廃棄に関して厳格で複雑な安全プロトコルが必要となり、運用上の複雑さがさらに増します。

MOCVDを目標に適用する

MOCVDを使用するという決定は、他の方法では提供できない結晶品質と組成制御の必要性によって完全に推進されます。

- 原子レベルの精度が主な焦点である場合:MOCVDは、高性能レーザーやトランジスタなどのデバイス用の複雑な多層半導体構造を作成するための業界標準です。

- 高品質の結晶成長が主な焦点である場合:MOCVDは、超高輝度LEDの製造など、完璧な結晶構造が性能に不可欠な材料を製造するために不可欠です。

- 組成制御が主な焦点である場合:MOCVDは、異なる前駆体を正確に混合して特定の合金組成を作成することを可能にし、高度な太陽電池やその他の光電子デバイスの生産を可能にします。

最終的に、MOCVDは、原子スケールで材料を設計する能力を与えることで、現代のハイテクの多くを可能にする基礎的なプロセスです。

要約表:

| MOCVDプロセス段階 | 主なアクション | 目的 |

|---|---|---|

| 前駆体の供給 | 有機金属化合物を気化させる | 輸送用の気体反応物を生成する |

| 基板への輸送 | 加熱された基板上をガスを流す | 前駆体の均一な分布を確保する |

| 吸着と反応 | 高温表面で前駆体が分解する | 堆積のために金属原子を放出する |

| 核形成と成長 | 原子が結晶層を形成する | 精密な構造を持つ材料を構築する |

| 副産物の除去 | 有機断片を排出する | 純度とプロセス制御を維持する |

研究室で原子レベルの精度を達成する準備はできていますか? KINTEKは、MOCVDのような高度な成膜プロセス用の高性能実験装置と消耗品を専門としています。当社のソリューションは、研究室が優れた結晶品質と組成制御を備えた優れたLED、半導体デバイス、および光電子材料を製造するのに役立ちます。今すぐ専門家にお問い合わせください。薄膜研究と生産目標をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置