その核心において、熱間プレス鍛造は、ビレットとして知られる金属片を、融点より低い展性のある温度に加熱する金属成形プロセスです。この加熱されたビレットは、2枚の金型間に置かれ、ゆっくりと連続的で巨大な機械的または油圧的圧力を加えることによって成形されます。自由鍛造の激しい衝撃とは異なり、この制御されたプレス動作は金属を押しつぶし、金型キャビティを満たして所望の形状に適合させます。

熱間プレス鍛造の真の価値は、単に形状を作り出すことではなく、金属の内部の結晶粒構造を洗練させることにあります。このプロセスにより、鋳造や機械加工で作られた部品よりも優れた、優れた強度、密度、疲労耐性を持つ部品が製造されます。

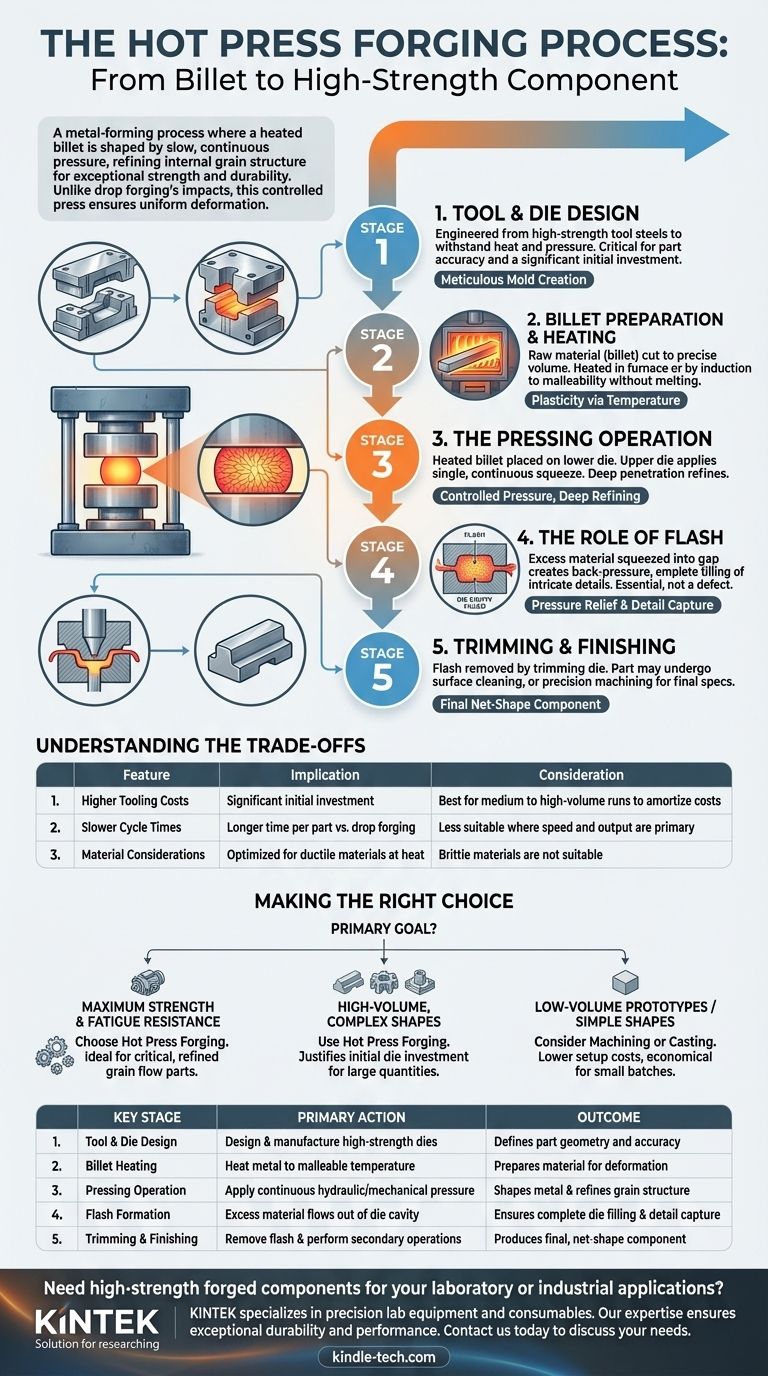

熱間プレス鍛造プロセス:段階的な内訳

単純な金属棒から高強度部品への道のりを理解することは、なぜこのプロセスが重要な用途に選ばれるのかを明らかにします。

ステップ1:工具と金型の設計

プロセス全体はエンジニアリングから始まります。金属の金型として機能する金型は、最終部品の仕様に基づいて細心の注意を払って設計・製造されます。

これらの工具は通常、極度の温度と圧力に繰り返し耐える必要があるため、高強度で耐摩耗性のある工具鋼で作られます。この初期の工具工程は大きな投資であり、部品の最終的な精度にとって極めて重要です。

ステップ2:ビレットの準備と加熱

通常、棒またはインゴットの形状をした原材料(ビレットと呼ばれる)が正確な量に切断されます。この量は、わずかな計画的な余剰分をもって金型キャビティを満たすのに十分な正確さでなければなりません。

その後、ビレットは炉または誘導加熱によって鍛造温度に加熱されます。この温度は合金によって異なり、金属を溶解させることなく可塑性があり展性のある状態にし、より少ない力で、割れずに成形できるようにします。

ステップ3:プレス加工

加熱されたビレットは迅速にプレス機に移され、下型の上に置かれます。その後、プレス機は単一の連続した絞り動作で上型をビレットに押し付けます。

この圧力のゆっくりとした適用は、プレス鍛造の重要な特徴です。これにより、変形がワークピースの中心深くまで浸透し、部品全体にわたって結晶粒構造が均一に洗練されることが保証されます。

ステップ4:フラッシュの役割

金型が閉じるとき、余分な材料の一部が金型キャビティから小さな隙間に押し出されます。この余分な材料をフラッシュと呼びます。

フラッシュは欠陥ではなく、計画的かつ不可欠なプロセスの一部です。これは圧力逃がし弁として機能し、さらに重要なこととして、その流れに対する抵抗が背圧を生み出し、主要な金型キャビティが完全に満たされ、設計のすべての複雑なディテールが捉えられることを保証します。

ステップ5:トリミングと仕上げ

部品が形成された後、プレス機から取り出され、フラッシュは専用のトリミング金型を使用して二次工程で切り取られます。その後、鍛造部品は、特定の機械的特性を達成するための熱処理、表面をきれいにするためのショットブラスト、または極めて厳しい公差を必要とする機能のための精密機械加工などの追加のプロセスを受けることがあります。

トレードオフと限界の理解

熱間プレス鍛造は強力ですが、あらゆる問題に対する解決策ではありません。そのトレードオフを客観的に評価することは、情報に基づいた決定を下すために不可欠です。

初期の工具コストが高い

堅牢で耐熱性のある金型の設計と製造には、かなりの初期費用がかかります。参照資料が示すように、これらの金型は鋳造に使用される金型よりも複雑で高価です。

この投資により、プレス鍛造は、コストを数千個のユニットに償却できる中〜大量生産に適しています。

サイクルタイムが遅い

自由鍛造の迅速な打撃と比較して、鍛造プレス機のゆっくりとした制御された絞り動作は、部品あたりのサイクルタイムが長くなります。

これにより、部品の品質と複雑さよりも純粋な速度と最大生産量が主な推進力となる用途には、このプロセスは適さなくなります。

材料の考慮事項

鋼、アルミニウム、チタン合金を含む幅広い鉄系および非鉄金属をプレス鍛造できますが、このプロセスは高温で良好な延性を持つ材料に最適化されています。脆い材料は適していません。

コンポーネントの適切な選択を行う

熱間プレス鍛造が正しい製造経路であるかどうかを判断するには、プロセスの能力と主要なエンジニアリング目標を一致させます。

- 主な焦点が最大の強度と疲労耐性である場合: 連続的で洗練された結晶粒流を生成できる熱間プレス鍛造を選択してください。これは、エンジン部品、ギア、構造用継手などの重要な部品に最適です。

- 主な焦点が複雑な形状の大量生産である場合: 初期金型投資を正当化できるだけの生産量があり、部品の形状が複雑な場合は、熱間プレス鍛造を使用します。

- 主な焦点が少量プロトタイプまたは単純な形状である場合: 初期セットアップコストが低く、少量生産により経済的な、棒材からの機械加工や鋳造などの代替方法を検討してください。

結局のところ、熱間プレス鍛造は、強度と信頼性が交渉の余地のないエンジニアリングツールです。

要約表:

| 主要段階 | 主要なアクション | 結果 |

|---|---|---|

| 工具と金型の設計 | 高強度の金型の設計と製造 | 部品の形状と精度を定義する |

| ビレットの加熱 | 金属を展性のある温度に加熱する | 変形のための材料を準備する |

| プレス加工 | 連続的な油圧/機械的圧力を適用する | 金属を成形し、結晶粒構造を洗練させる |

| フラッシュの形成 | 余分な材料が金型キャビティから流出する | 金型の完全な充填と詳細の捕捉を保証する |

| トリミングと仕上げ | フラッシュを除去し、二次操作を実行する | 最終的な、正味形状のコンポーネントを生成する |

研究室または産業用途向けに高強度の鍛造部品が必要ですか? KINTEKは精密な実験装置と消耗品を専門としており、過酷な環境における信頼できる金属部品の重要な役割を理解しています。材料と製造プロセスに関する当社の専門知識により、優れた耐久性と性能を持つコンポーネントを入手できます。当社のソリューションがお客様の強度と信頼性に関する特定のニーズを満たす方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- セラミックファイバーライニング付き真空熱処理炉

- 熱処理・焼結用600T真空誘導熱プレス炉