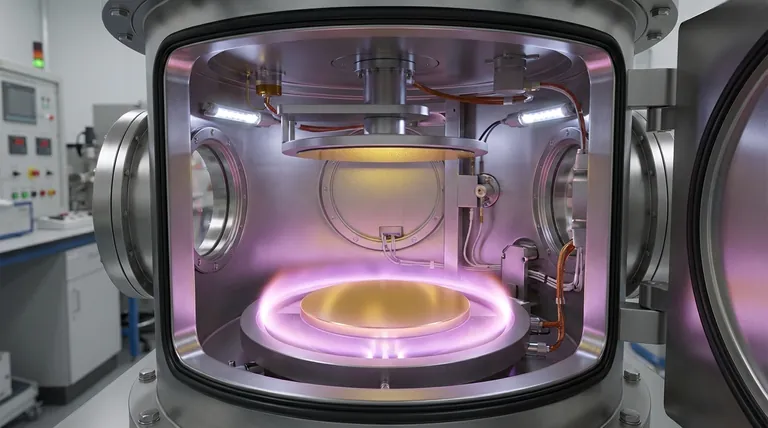

金スパッタリングは、表面に極めて薄く均一な金の層を成膜するために使用される高精度コーティング技術です。高真空チャンバー内で、固体の金「ターゲット」がアルゴンなどの不活性ガスからの高エネルギーイオンによって衝撃を受けます。この衝撃により、個々の金原子がターゲットから物理的に叩き出され、それが移動して基板として知られる近くの物体に着地し、一貫した高品質な膜を形成します。

本質的に、金スパッタリングは単に表面を覆うことではありません。それは比類のない制御で膜を設計するための方法です。これにより、電気めっきや単純な蒸着などの他の方法では達成できない、特定の電気的および光学的特性を持つ超薄型で非常に均一な金層の作成が可能になります。

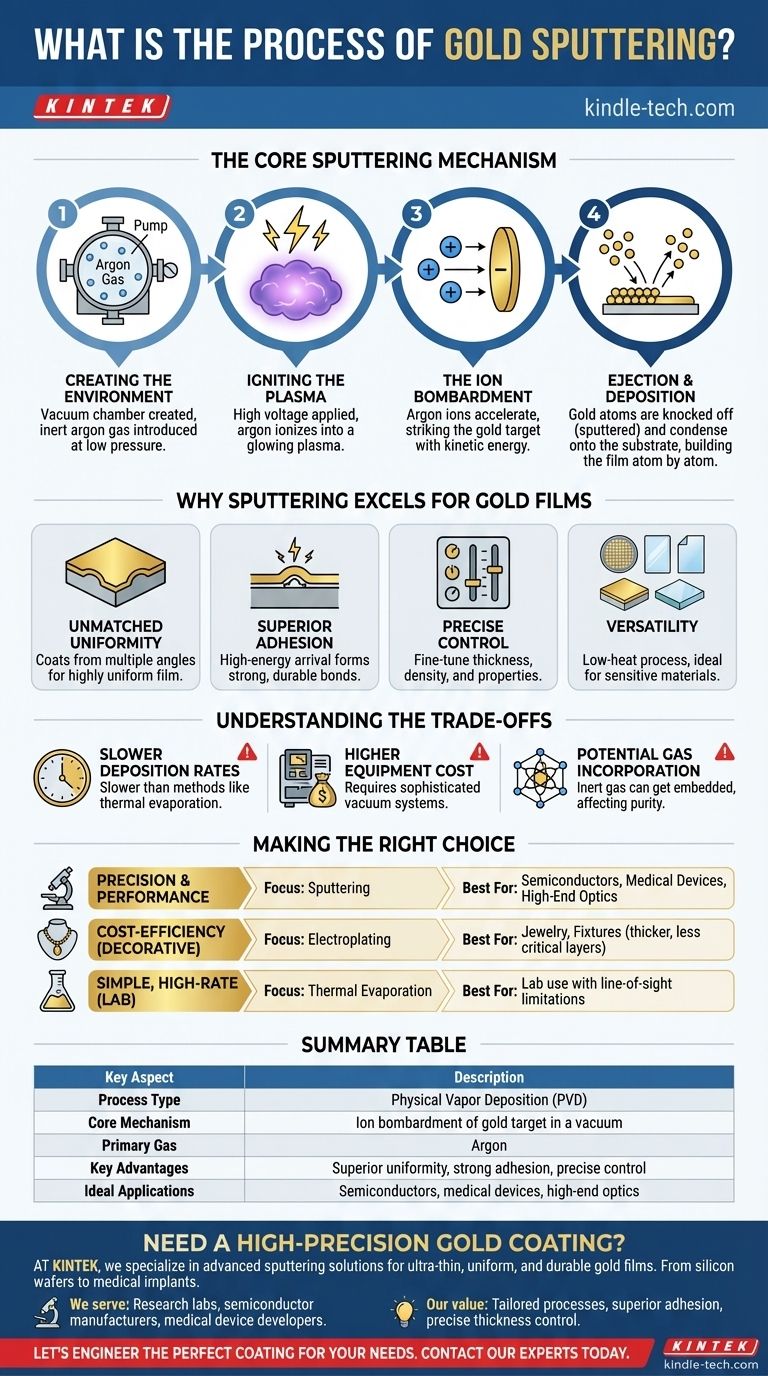

コアとなるスパッタリングメカニズム

スパッタリングがなぜこれほど効果的なのかを理解するためには、そのプロセスを主要な物理的段階に分解することが不可欠です。すべての操作は、純度と制御を確保するために密閉された真空チャンバー内で行われます。

ステップ1:環境の作成

基板(コーティングされる物体)と金ターゲットを真空チャンバー内に配置します。すべての空気を排気し、ほぼ真空状態にします。次に、少量の化学的に不活性なガス、最も一般的にはアルゴンを非常に低い圧力で導入します。

ステップ2:プラズマの点火

ターゲットと基板の間に高電圧が印加され、金ターゲットが負極(陰極)として機能します。この強力な電場がチャンバーを活性化し、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる発光するイオン化ガスを生成します。

ステップ3:イオン衝撃

プラズマ内の正に帯電したアルゴンイオンは、負に帯電した金ターゲットに向かって強制的に加速されます。それらはかなりの運動エネルギーでターゲットの表面に衝突します。

ステップ4:放出と堆積

この衝撃は、微視的なビリヤードゲームのように機能し、アルゴンイオンから金原子に運動量を伝達します。このプロセスは衝突カスケードとして知られており、一部の表面原子に金属結合を破壊してターゲットから放出されるのに十分なエネルギーを与えます。これらの自由な金原子は、低圧チャンバーを介して蒸気流で移動し、基板上に凝縮して、原子ごとに薄膜を徐々に構築します。

金膜にスパッタリングが優れている理由

他の方法でも金を堆積させることはできますが、最終的な膜の品質と特性が重要である場合にスパッタリングが選択されます。

比類のない膜の均一性

スパッタされた原子はターゲットからさまざまな方向に放出されるため、複数の角度から基板をコーティングします。これにより、熱蒸着のようなラインオブサイト法よりも、微細な表面テクスチャをより効果的に覆うことができる、非常に均一な膜が得られます。

優れた密着性

スパッタされた金原子はかなりのエネルギーを持って基板に到達します。このエネルギーは、基板表面とのより強力な物理的および化学的結合を形成するのに役立ち、剥がれにくい耐久性のある膜をもたらします。

膜特性の精密な制御

技術者は、ガス圧、電圧、成膜時間を微調整することで、膜の厚さ、密度、さらには結晶粒構造を正確に制御できます。これにより、エレクトロニクス用の特定の電気抵抗率や光学用の反射率を持つ膜のエンジニアリングが可能になります。

基板の多様性

スパッタリングは、一部の代替方法と比較して比較的低温のプロセスです。このため、プラスチック、ガラス、シリコンウェハーなどの高度な半導体部品など、熱に弱い材料のコーティングに最適です。

トレードオフの理解

完璧な技術はありません。情報に基づいた決定を下すには、金スパッタリングの限界を認識しておく必要があります。

遅い成膜速度

スパッタリングは、本質的に原子を一つずつ叩き出す物理プロセスです。材料が蒸発する熱蒸着よりも一般的に遅く、非常に厚いコーティングや極めて高いスループットを必要とする用途にはあまり適していません。

高い装置の複雑さとコスト

スパッタリングシステムには、洗練された真空チャンバー、高電圧電源、精密なガス流量コントローラーが必要です。この初期設備投資は、電気めっきのようなより単純な方法よりも大幅に高くなります。

ガス混入の可能性

場合によっては、衝撃に使用される不活性ガスイオン(例:アルゴン)が成長中の金膜に埋め込まれることがあります。これにより、膜の純度や電気的または機械的特性がわずかに変化する可能性があり、非常に感度の高い用途では管理する必要があります。

用途に合った適切な選択

適切なコーティング方法の選択は、プロジェクトの主な目標に完全に依存します。

- 究極の精度と性能が主な焦点である場合:半導体、医療機器、ハイエンド光学機器に不可欠な、優れた膜の均一性、強力な密着性、および微細な制御のためにスパッタリングを選択してください。

- 装飾目的の費用対効果が主な焦点である場合:ジュエリーや備品に厚く、構造的に重要度の低い金層を適用するには、より速く安価な電気めっきを検討してください。

- 実験室での単純な高速成膜が主な焦点である場合:ラインオブサイトの制限と弱い膜の密着性を許容できるのであれば、熱蒸着はスパッタリングに代わる実行可能で低コストな選択肢となり得ます。

最終的に、金スパッタリングを選択するということは、プロセス速度や初期コストよりも、最終的な膜の品質、精度、性能を優先するという決定です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | 真空中の金ターゲットへのイオン衝撃 |

| 主に使用されるガス | アルゴン |

| 主な利点 | 優れた均一性、強力な密着性、精密な制御 |

| 理想的な用途 | 半導体、医療機器、ハイエンド光学機器 |

| 主な制限 | 遅い成膜速度、高い装置コスト |

重要な用途に高精度な金コーティングが必要ですか?

KINTEKでは、超薄型で均一、かつ耐久性のある金膜を必要とする研究室や産業向けに、高度なスパッタリングソリューションを専門としています。当社の専門知識により、シリコンウェハーから医療用インプラントまで、お客様の基板が最適な性能に必要な正確な特性を得られるよう保証します。

🔬 対象:研究室、半導体メーカー、医療機器開発者、光学エンジニア

💡 当社の価値:優れた密着性、精密な膜厚制御、そして最も要求の厳しいプロジェクトに対して一貫した結果を提供する、カスタマイズされたスパッタリングプロセス。

お客様のニーズに最適なコーティングを設計しましょう。 今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 金属ディスク電極 電気化学電極

- 研究開発用高性能実験室用凍結乾燥機