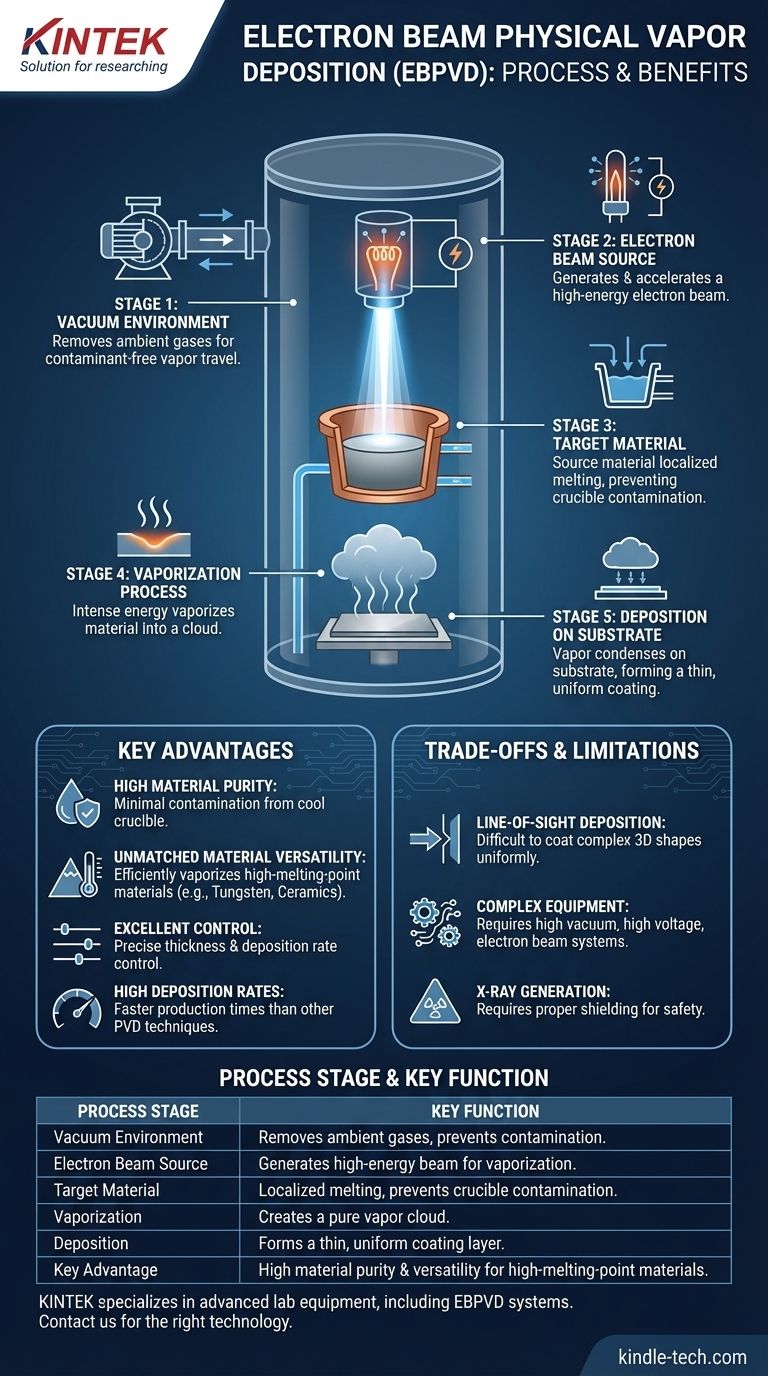

要するに、電子ビーム物理気相成長(EBPVD)は、極めて純粋で精密な薄膜を作成するために使用される高真空プロセスです。これは、磁気的に集束された高エネルギーの電子ビームを使用して、ターゲット材料を溶融・蒸発させることによって機能します。この材料蒸気は真空を通過し、基板上に凝縮して、目的のコーティング層を一層ずつ形成します。

重要な点は、EBPVDは単なる加熱方法ではなく、材料を極めて高い精度で蒸発させるための高度に制御された技術であるということです。その主な利点は、他の方法では達成が難しい純度と密度を達成しつつ、高融点の材料で基板を効率的にコーティングできる能力にあります。

EBPVDの核となるメカニズム

EBPVDを理解するには、その基本的な段階に分解するのが最も分かりやすいでしょう。各段階は高真空チャンバー内で発生します。この環境は、汚染を防ぎ、蒸発した材料が妨げられずに移動できるようにするために不可欠です。

真空環境

まず、プロセス全体が高真空に排気されたチャンバー内で行われます。これにより、酸素や窒素などの周囲のガスが除去され、これらが蒸発した材料と反応して最終膜に不純物を導入するのを防ぎます。

電子ビーム源

通常タングステンで作られたフィラメントが加熱され、電子の流れを放出します。これらの電子は高電圧電源によって加速され、高エネルギービームを形成します。

ターゲット材料

成膜される原料(しばしば粉末、顆粒、または固体インゴットの形状)は、水冷式の銅るつぼにセットされます。この冷却は極めて重要であり、電子ビームによって材料の表面のみが溶融し、るつぼ自体からの汚染を防ぎます。

蒸発プロセス

磁場が使用され、電子ビームがターゲット材料の表面に正確に誘導・集束されます。電子の強烈な運動エネルギーは、衝突時に瞬時に熱エネルギーに変換され、材料が急速に加熱、溶融、そして蒸発し、蒸気クラウドを生成します。

基板上への成膜

蒸発した原子は、源から上方に配置された基板(コーティングされる対象物)に向かって直進します。基板の冷たい表面に当たると、蒸気は再び固体状態に凝縮し、薄く均一な膜を形成します。

精密制御と強化

成膜される膜の厚さは、成膜速度をリアルタイムで監視するコンピューターシステムによって細心の注意を払って制御されます。さらに高密度で強固なコーティングを得るために、成膜中にイオンビームで基板を照射し、密着性を高め、膜の応力を低減することでプロセスを強化することができます。

EBPVDを選択する理由:主な利点

EBPVDは、いくつかの明確な利点があるため、特に光学、航空宇宙、半導体などの多くの先進産業で好まれる方法です。

高い材料純度

電子ビームはターゲット材料のみを加熱し、るつぼは冷たいままであるため、汚染が最小限に抑えられます。これにより、極めて高い純度のコーティングが得られます。

比類のない材料の多様性

電子ビームは極めて高い局所温度を発生させることができます。これにより、EBPVDはチタン、タングステン、各種セラミックスなど、非常に高い融点を持つ材料を効率的に蒸発させることができる数少ない方法の1つとなります。

膜厚に対する優れた制御

このプロセスにより、成膜速度と最終膜厚をリアルタイムで正確に制御でき、これは光学フィルターや半導体デバイスなどの用途に不可欠です。

高い成膜速度

スパッタリングなどの他のPVD技術と比較して、EBPVDはしばしばはるかに高い成膜速度を達成でき、生産時間の短縮につながります。

トレードオフと制限の理解

いかなる技術にも妥協点があります。EBPVDを明確に理解するには、その特有の課題を認識する必要があります。

直進性の成膜(ライン・オブ・サイト)

蒸発した材料は直進します。そのため、アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングするには、洗練された基板の回転および傾斜機構が必要になる場合があります。

複雑で高価な装置

高真空環境、高電圧電源、電子ビーム偏向システムが必要なため、EBPVD装置は他の代替方法よりも複雑で高価になります。

X線発生の可能性

高エネルギー電子がターゲット材料に衝突するとX線を発生させる可能性があります。これにより、オペレーターの安全を確保するために真空チャンバーの適切な遮蔽が必要となり、システムの複雑さが増します。

アプリケーションに最適な選択をする

適切な成膜技術の選択は、プロジェクトの特定の目標に完全に依存します。

- 究極の純度と高融点材料の成膜が主な焦点である場合: EBPVDは、高性能光学コーティング、タービンブレードの熱バリア、または先端電子機器の導電層を作成するための優れた選択肢です。

- 複雑な3D形状の均一なコーティングが主な焦点である場合: 化学反応を利用して膜を堆積させる非直進性のプロセスである化学気相成長(CVD)を検討する必要があるかもしれません。

- 一般的な金属の費用対効果の高い成膜が主な焦点である場合: スパッタリングなどのより単純なPVD技術の方が、要求の少ない用途に対して性能とコストのバランスが取れている可能性があります。

最終的に、これらの基本原則を理解することで、材料だけでなく、達成したい特定の成果に基づいて適切な成膜技術を選択できるようになります。

要約表:

| プロセス段階 | 主な機能 | 結果 |

|---|---|---|

| 真空環境 | 周囲のガスを除去する | 汚染を防ぎ、クリーンな蒸気移動を保証する |

| 電子ビーム源 | 電子を生成・加速する | 蒸発のための高エネルギービームを作成する |

| ターゲット材料 | 冷却るつぼ内の原料 | 局所的な溶融、るつぼ汚染の防止 |

| 蒸発 | 電子ビームが材料を溶融・蒸発させる | 高純度の蒸気クラウドを生成する |

| 成膜 | 蒸気が基板上に凝縮する | 薄く均一なコーティング層を形成する |

| 主な利点 | 高い材料純度と多様性 | セラミックスや金属などの高融点材料に最適 |

研究室向けの高純度コーティングソリューションをお探しですか?

電子ビームPVDは、最高の材料純度が要求される用途や、困難な高融点材料を扱う能力が求められる用途に不可欠です。光学、航空宇宙、半導体製造における作業で、精密で高密度、かつ汚染のない薄膜が必要な場合、EBPVDは優れた選択肢となります。

KINTEKは、厳格な研究および生産ニーズに合わせて調整された成膜システムを含む、先進的なラボ機器を専門としています。当社の専門家が、EBPVDがお客様の特定のアプリケーションにとって正しい技術であるかどうかを判断するお手伝いをいたします。当社は、お客様の研究室があらゆる優れた結果を達成するための機器とサポートを提供します。

今すぐ当社のチームにご連絡いただき、プロジェクトの要件についてご相談の上、お客様に最適なコーティングソリューションを見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器