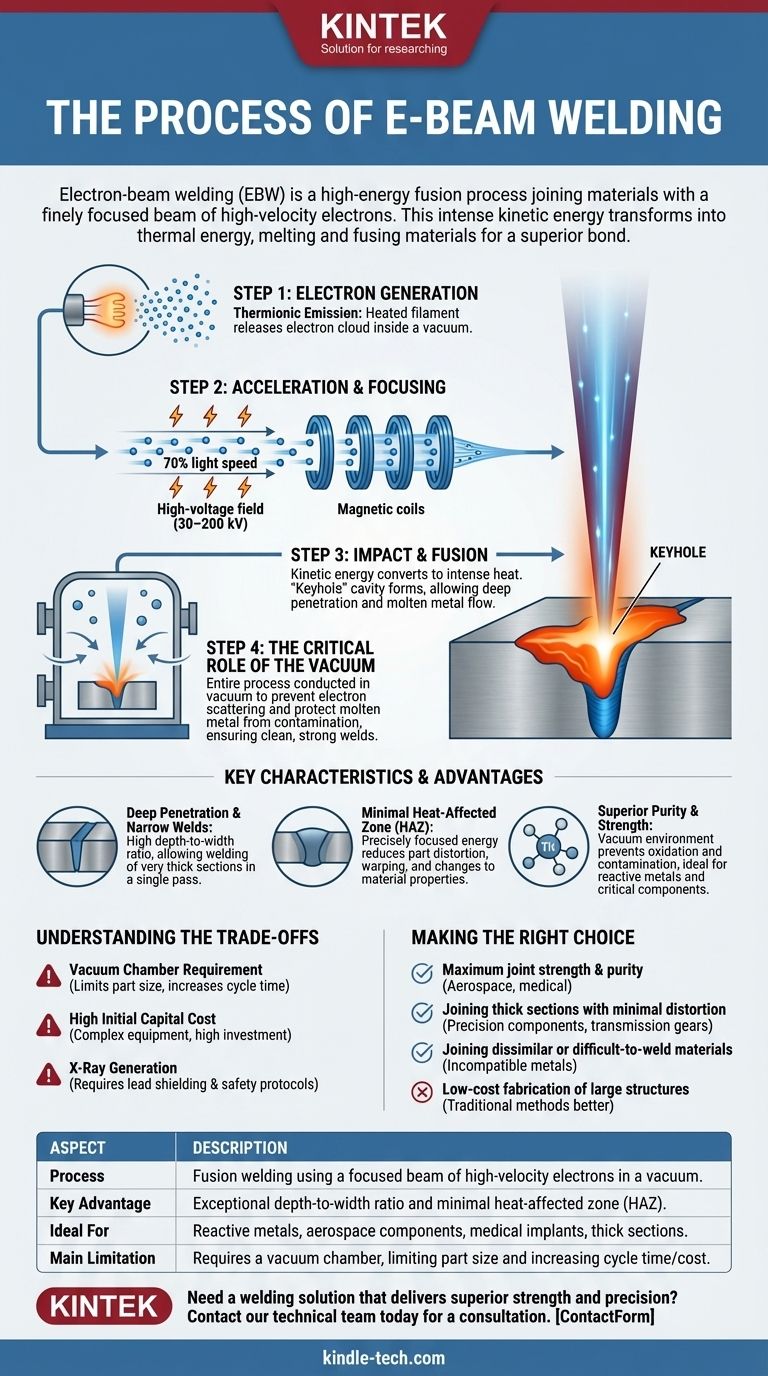

本質的に、電子ビーム溶接(EBW)は、高速電子を精密に集束させたビームを材料に照射することで接合する高エネルギーの溶融プロセスです。この運動エネルギーの強烈な集中は、衝突時に即座に熱エネルギーに変換され、材料を溶融させ、冷却される過程で融合させることで、優れた冶金結合を形成します。

EBWの真の利点は、熱そのものではなく、その熱の驚異的な密度と精度にあります。真空中で動作することにより、このプロセスはエネルギーを材料の深部に高度に集中させ、従来の工法では達成不可能な溶接部を作り出します。

コアメカニズム:電子から溶接へ

EBWプロセスを理解するには、電子の流れがどのように生成され、加速され、作業を行うために制御されるかを見る必要があります。最終的な結果を達成するためには、各ステップが極めて重要です。

ステップ1:電子の生成

プロセスは、通常タングステンで作られたフィラメントから始まります。これは真空中で極度の高温に加熱されます。この強烈な熱により、フィラメントは熱電子放出として知られるプロセスで電子の雲を放出します。

ステップ2:加速と集束

これらの自由電子は、高電圧(通常30〜200キロボルト)によって生成される強力な電界にさらされます。この電圧差により、電子は光速の最大70%に達するほどの驚異的な速度に加速されます。

電子がビームコラムを下降するにつれて、一連の磁気コイルがレンズのように機能し、ストリームを非常に細く高密度のスポットに精密に集束させます。

ステップ3:衝突と融合

この高度に集束された電子ビームがワークピースに衝突すると、その巨大な運動エネルギーは強烈で局所的な熱に変換されます。パワー密度が非常に高いため、衝突点での材料が蒸発し、「キーホール」として知られる深い空洞が形成されます。

このキーホールにより、エネルギーは材料の深部まで浸透します。ビームが継手に沿って移動すると、溶融した金属がその後ろを流れて空洞を充填し、凝固して非常に深く狭い溶接部を形成します。

ステップ4:真空の重要な役割

プロセス全体が真空チャンバー内で行われるのには、主に2つの理由があります。第一に、真空は加速された電子が空気分子と衝突して散乱するのを防ぎます。これによりビームが拡散し、パワーが失われるのを防ぎます。

第二に、真空環境は溶融金属を酸素や窒素などの大気中の汚染物質から保護し、不純物のない、例外的にクリーンで強く、純粋な溶接部を保証します。

主要な特性と利点

EBWプロセスの特有の物理的性質により、従来の溶接技術に比べていくつかの明確な利点があります。

深溶け込みと狭い溶接部

キーホール効果により、EBWは非常に高い深さ/幅比を持つ溶接部を生成できます。これは、従来の工法で必要とされる複数回のパスよりもはるかに効率的に、非常に厚い材料セクションを1回のパスで接合できることを意味します。

熱影響部(HAZ)の最小化

エネルギーが非常に精密に集束されるため、過剰な熱が周囲の材料に広がることはほとんどありません。これにより、小さな熱影響部(HAZ)が生まれ、部品の歪み、反り、材料特性の変化が劇的に減少します。

優れた純度と強度

真空中で溶接を行うことで、酸化や汚染の可能性が排除されます。これにより、例外的な純度と強度の溶接部が生成され、チタンのような反応性金属や性能が重要なコンポーネントの接合に理想的なプロセスとなります。

トレードオフの理解

強力ではありますが、EBWはすべてのアプリケーションの解決策ではありません。その主な制限は、必要とする機器と環境から直接生じます。

真空チャンバーの要件

部品は真空チャンバー内に収まる必要があります。これにより、溶接できるコンポーネントのサイズが制限され、バッチごとにチャンバーを排気する必要があるため、全体のサイクルタイムが増加します。

高い初期設備投資

電子ビーム溶接システムは複雑であり、TIGやMIGなどの標準的な溶接装置と比較してかなりの設備投資が必要です。そのため、高価値または大量生産に適していることがよくあります。

X線発生

高エネルギー電子が金属に衝突すると、本質的にX線が発生します。これにより、装置は鉛シールドで構築され、オペレーターは厳格な安全手順に従う必要があり、システムの複雑さとコストが増加します。

目標に合った適切な選択をする

EBWの選択は、コンポーネントの特定の技術的要件と生産目標に完全に依存します。

- 主な焦点が最大の接合強度と純度である場合: EBWは、航空宇宙や医療用インプラントなど、溶接の完全性が安全に関わる反応性金属やコンポーネントにとって優れた選択肢です。

- 主な焦点が歪みを最小限に抑えて厚いセクションを接合することである場合: 厳密な寸法公差の維持が重要なトランスミッションギアの製造などにおいて、EBWは優れています。

- 主な焦点が異種材料または溶接が困難な材料を接合することである場合: EBWの精密な制御と高いエネルギー密度は、他の溶接プロセスと互換性のない金属をうまく接合できます。

- 主な焦点が大規模構造物の低コスト製造である場合: 真空チャンバーのサイズ制限と高い設備投資により、EBWは不向きです。MIGやサブマージアーク溶接などの従来の工法の方が適しています。

結局のところ、電子ビーム溶接は、従来の溶接プロセスでは匹敵できないレベルの精度、深さ、純度を提供します。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 真空中で集束された高速電子ビームを使用した溶融溶接。 |

| 主な利点 | 優れた深さ/幅比と最小限の熱影響部(HAZ)。 |

| 理想的な用途 | 反応性金属(例:チタン)、航空宇宙部品、医療用インプラント、厚いセクション。 |

| 主な制限 | 真空チャンバーが必要であり、部品サイズを制限し、サイクルタイムとコストを増加させる。 |

優れた強度と精度を提供する溶接ソリューションをお探しですか?

電子ビーム溶接は、接合部の完全性、歪みの最小化、材料の純度が譲れない高価値コンポーネントに最適です。航空宇宙、医療、自動車産業向けに反応性金属、厚いセクション、または性能が重要な部品を扱っている場合、このプロセスは製造におけるゲームチェンジャーとなる可能性があります。

KINTEKでは、高度なラボおよび製造装置を専門としています。当社の専門家が、EBWがお客様固有の材料とプロジェクト目標にとって正しいソリューションであるかどうかを判断するお手伝いをいたします。

当社の技術チームに今すぐお問い合わせいただき、お客様の精密溶接ニーズをどのようにサポートできるかをご相談ください。

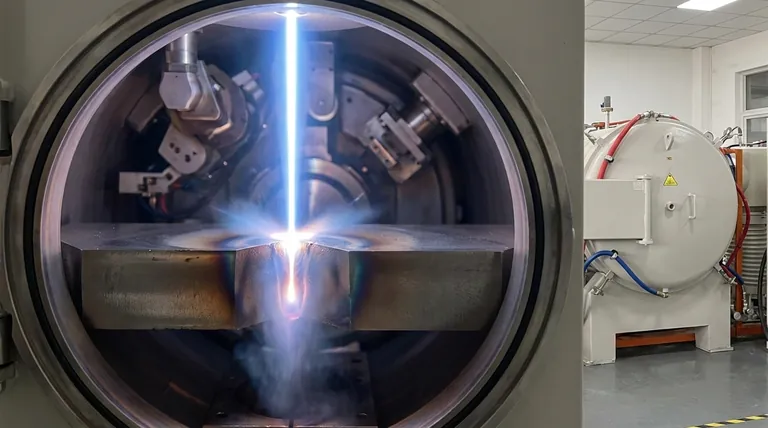

ビジュアルガイド