本質的に、化学気相成長法(CVD)は、高性能な固体材料、通常は表面上の薄膜を作成するために使用される高度なプロセスです。これは、前駆体として知られる特定のガスを反応チャンバーに導入し、そこでガスが活性化され、加熱された物体(基板)上で化学反応を起こすことによって機能します。この反応により、新しい固体層の材料が直接基板の表面に堆積し、原子または分子単位で膜が構築されます。

CVDの核となる原理は、単に表面をコーティングすることではなく、気相の化学反応を利用してゼロから新しい材料を構築することです。温度、圧力、ガス化学を正確に制御することで、他の方法では製造が不可能な、極めて純粋で構造化された材料を作成できます。

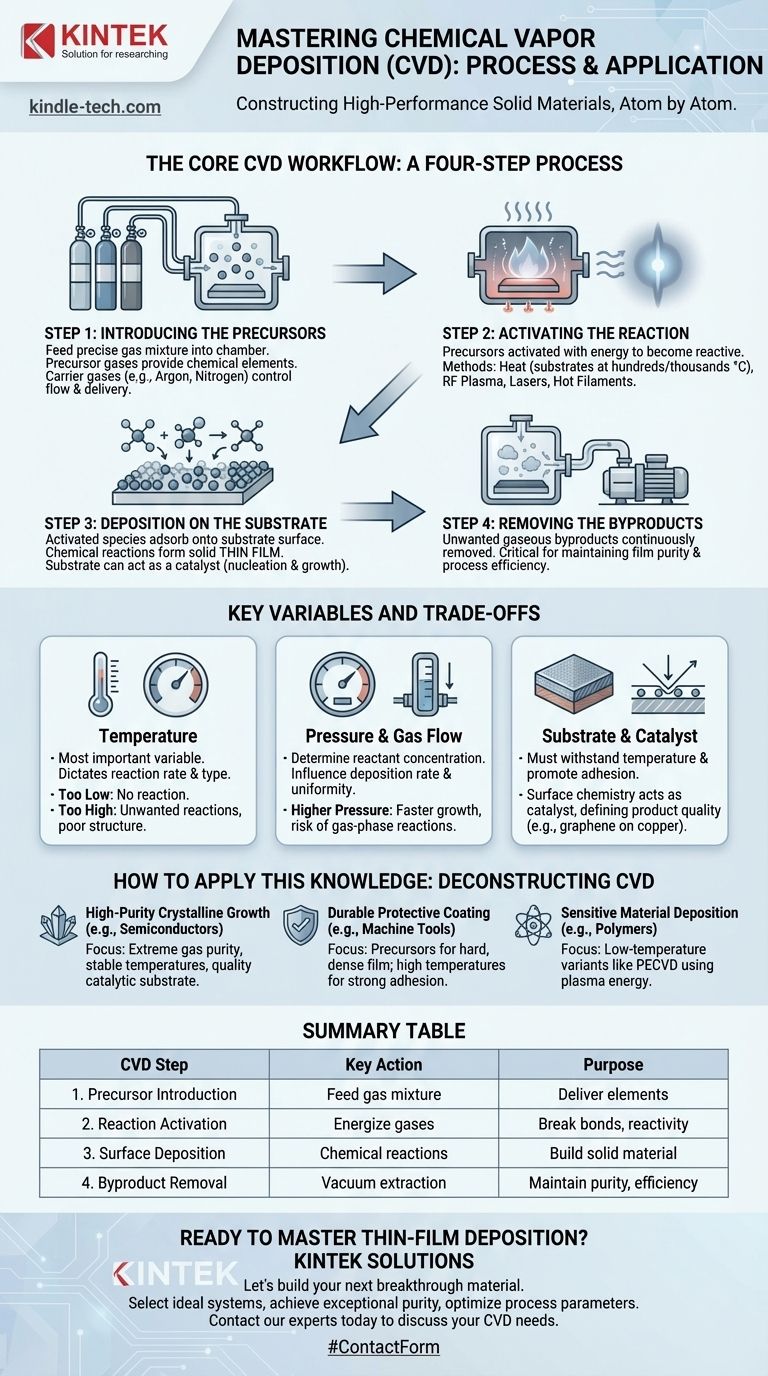

コアとなるCVDワークフロー:4段階のプロセス

CVDのすべてのプロセスは、その核心において、一連の基本的な事象に従います。これら4つのステップを理解することで、ガス混合物がどのようにして固体で機能的な膜に変換されるかについての明確な枠組みが得られます。

ステップ1:前駆体の導入

プロセスは、基板を含む密閉された反応チャンバーに、正確に混合されたガスを供給することから始まります。これらの前駆体ガスには、最終的な膜を形成するために必要な化学元素が含まれています。

多くの場合、不活性なキャリアガス(アルゴンや窒素など)も使用されます。これは、反応性ガスを希釈し、基板表面への流れと均一な供給を制御するのに役立ちます。

ステップ2:反応の活性化

前駆体ガスは室温では安定しており、反応性を得るためにはエネルギーによって活性化される必要があります。最も一般的な方法は熱であり、基板を数百度、あるいは数千度のセルシウス温度に加熱します。

前駆体ガスが熱い基板に接触すると、化学結合を切断するために必要な活性化エネルギーを得ます。RFプラズマ、レーザー、またはホットフィラメントなどの他の方法もガスを活性化するために使用でき、基板温度を低く抑えることができる場合もあります。

ステップ3:基板上への堆積

活性化されると、高反応性のガス分子や原子が基板の表面に吸着します。この表面上で直接一連の化学反応が起こり、目的の固体材料が析出して薄膜を形成します。

基板が常に受動的な表面であるとは限りません。銅箔上でのグラフェンの成長など、多くの場合、基板は触媒として機能し、特定の結晶構造を形成するための化学反応を積極的に促進し、誘導します。膜の形成と成長のこのプロセスを核生成と呼びます。

ステップ4:副生成物の除去

固体膜を形成する化学反応は、望ましくない気体状の副生成物も生成します。これらの廃棄ガスは、真空ポンプシステムによって反応チャンバーから継続的に除去されます。

副生成物の除去は、膜の純度を維持し、堆積反応が汚染されたり阻害されたりすることなく効率的に継続するようにするために不可欠です。

主要な変数とトレードオフの理解

最終的な膜の品質、厚さ、特性は偶然の産物ではなく、注意深く管理されたいくつかの競合する変数の直接的な結果です。これらのトレードオフを理解することが、CVDプロセスを習得するための鍵となります。

温度の重要な役割

基板温度は、CVDにおいて最も重要な変数であると言えます。これは、発生する化学反応の速度、さらには種類さえも直接的に決定します。

温度が低すぎると、反応が全く起こらない可能性があります。高すぎると、望ましくない反応や、構造が悪く品質の低い膜が生じる可能性があります。

圧力とガス流量

チャンバー内の圧力と前駆体ガスの流量は、基板表面における反応物の濃度を決定します。これらの要因は、堆積速度(膜が成長する速さ)とその基板全体にわたる均一性に直接影響します。

高圧はより速い成長につながる可能性がありますが、前駆体が基板に到達する前に望ましくない気相反応を引き起こす可能性もあります。

基板と触媒の選択

基板材料の選択は根本的です。それはプロセス温度に耐えることができ、膜の密着性と目的の成長を促進する表面を持っている必要があります。

前述のように、基板は触媒として機能することもあります。これらの場合、基板の表面化学は、最終製品を定義する上で前駆体ガスの化学と同じくらい重要になります。

この知識を応用する方法

CVDプロセスを理解することで、さまざまな目的に対するその応用を分解することができます。「最良の」プロセスは、目的の結果によって完全に定義されます。

- 主な焦点が高い純度の結晶成長(例:半導体、グラフェン)である場合: 成功は、ガスの純度、安定した温度、および触媒基板の品質に対する極端な制御にかかっています。

- 主な焦点が耐久性のある保護コーティング(例:工作機械用)である場合: 優先順位は、硬く密度の高い膜を作成する前駆体ガスの選択と、強力な密着性を促進する高温の確保に移行します。

- 主な焦点が敏感な材料(例:ポリマー)への堆積である場合: 鍵となるのは、熱ではなくプラズマからのエネルギーが反応を駆動するプラズマ支援CVD(PECVD)などの低温バリアントを使用することです。

究極的に、CVDはエンジニアや科学者が特定の目的のために分子レベルから材料を設計し構築することを可能にします。

要約表:

| CVDステップ | 主要なアクション | 目的 |

|---|---|---|

| ステップ1:前駆体の導入 | チャンバーへのガス混合物の供給 | 膜形成のための化学元素の供給 |

| ステップ2:反応の活性化 | ガスの活性化(熱/プラズマ) | 化学結合を切断し反応性を生成 |

| ステップ3:基板上への堆積 | 基板上での化学反応 | 原子レベルで固体材料を構築 |

| ステップ4:副生成物の除去 | 真空ポンプによる抽出 | 膜の純度とプロセスの効率を維持 |

あなたの研究室での薄膜堆積をマスターする準備はできましたか?

CVDを理解することは第一歩です。それを成功裏に実装するには、適切な機器と専門知識が必要です。KINTEKでは、精密な材料合成のための高性能ラボ機器と消耗品の専門家です。

私たちは以下を支援します:

- お客様の特定の用途(半導体、保護コーティング、または敏感な材料)に最適なCVDシステムの選択

- 優れた膜純度と制御された成長率の達成

- お客様固有の基板要件に合わせてプロセスパラメータを最適化

あなたの次の画期的な材料を一緒に作りましょう。 CVDのニーズについてご相談いただき、KINTEKのソリューションがお客様の研究開発をどのように加速できるかをご確認いただくために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク