カレンダー加工は、溶融ポリマーを連続した高品質のフィルムまたはシートに変形させる大量生産プロセスです。この方法では、加熱され可塑化された材料が、一連の大型回転ローラーを通過し、目的の厚さに押しつぶされ、特定の表面仕上げが施されます。主にポリ塩化ビニル(PVC)と関連付けられていますが、他の特定の熱可塑性プラスチックにも適しています。

カレンダー加工の主な目的は、他の方法では達成できない生産速度で、シートの厚さと表面品質を優れた精度で制御することです。これは、非常に大規模な用途において、その精度と効率性から選ばれるプロセスです。

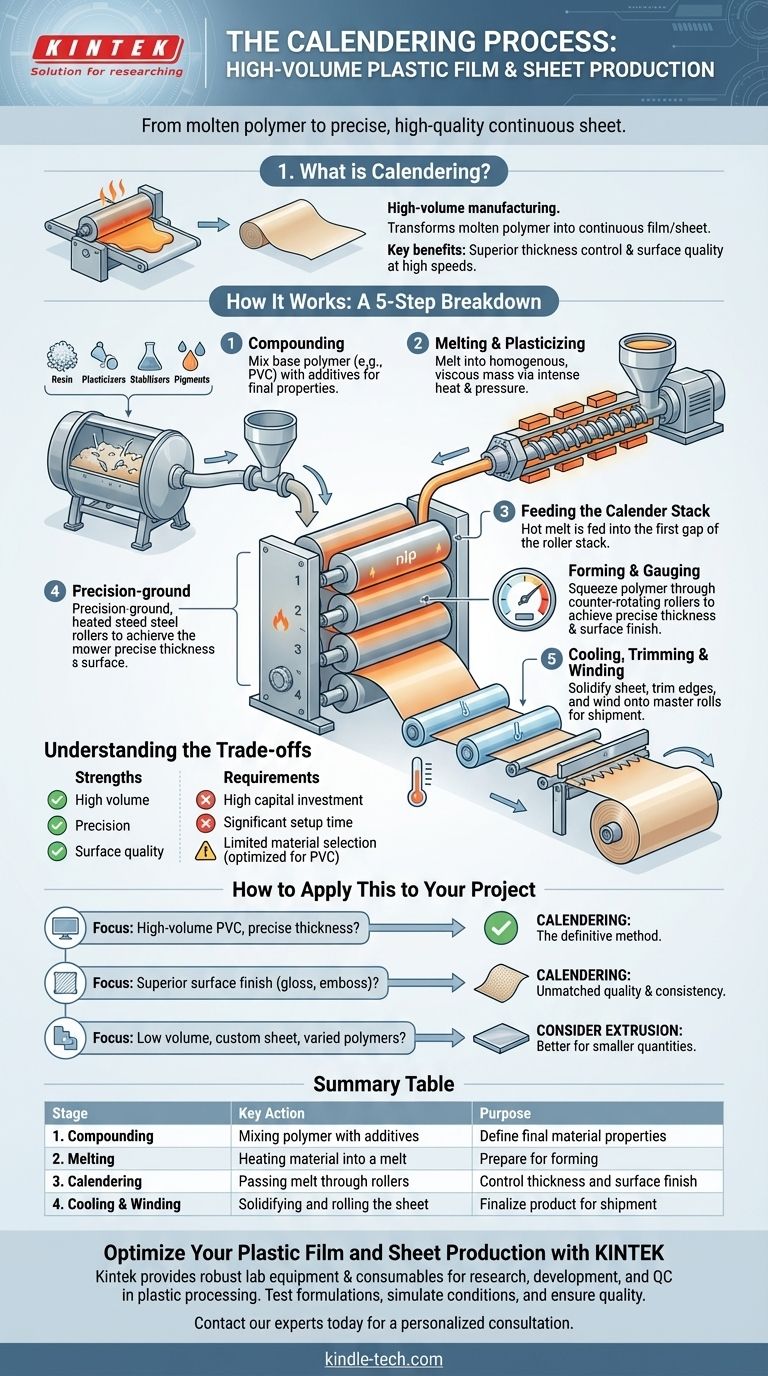

カレンダー加工プロセスの仕組み:段階的な内訳

カレンダー加工ラインは、複雑で統合されたシステムです。各段階は、最終製品の品質と一貫性を確保するために不可欠です。

ステップ1:材料の配合

溶融する前に、ベースポリマー樹脂(例:PVC)は、さまざまな添加剤と乾式混合されます。これには、柔軟性のための可塑剤、耐熱性のための安定剤、着色のための顔料、かさ増しや特定の特性のための充填剤が含まれます。この初期の配合ステップが、シートの最終的な特性を決定します。

ステップ2:溶融と可塑化

配合された材料は、連続ミキサーまたは押出機に供給されます。ここで、強い熱と圧力が加えられ、材料は均質で粘性のある塊、すなわち「メルト」に溶融されます。これにより、材料が成形に適した正しい温度と粘度になることが保証されます。

ステップ3:カレンダースタックへの供給

熱いポリマーメルトは、「ニップ」に供給されます。これは、カレンダースタック内の最初の2つのローラー間の隙間です。カレンダー自体は、一連の(通常4つの)大型で重く、精密に研磨された鋼製ローラーで構成されており、内部で加熱されます。

ステップ4:成形と厚さ測定

材料は、反転するローラーのスタックを通過します。各連続するニップは徐々に小さくなり、ポリマーを圧縮し、最終的な仕様まで正確に厚さを測定します。最後のローラーセットは、多くの場合、表面仕上げを決定し、これは高光沢、マット、またはテクスチャでエンボス加工することができます。

ステップ5:冷却、トリミング、巻き取り

最後のカレンダーロールを出た直後、熱いシートは一連の冷却ローラーを通過して固化し、その寸法を固定します。その後、均一性のために端がトリミングされ、連続したシートは出荷または二次加工のために大きなマスターロールに巻き取られます。

トレードオフを理解する

カレンダー加工は強力なプロセスですが、普遍的に適用できるわけではありません。その強みは、重要な運用要件によって相殺されます。

高い初期設備投資

完全なカレンダー加工ラインは、数百万ドル規模の投資を要する巨大な産業機械です。ローラー自体は非常に高価であり、高精度のエンジニアリングが必要です。

少量生産には不向き

このプロセスには、ローラーの加熱、正しいゲージの設定、材料変更間のシステムのパージにかなりのセットアップ時間が必要です。そのため、短い生産ランやプロトタイピングには非常に非効率的で費用対効果が低くなります。

限られた材料選択

このプロセスは、PVCのような特定の溶融挙動を持つ材料に最適化されています。ABSや特定のポリオレフィンなどの他の材料もカレンダー加工できますが、材料はローラー間の高いせん断力に劣化することなく耐える必要があります。

これをあなたのプロジェクトに適用する方法

適切な製造プロセスを選択することは、コスト、品質、および生産量のバランスを取る上で重要です。

- PVCフィルムまたはシートの精密な厚さ制御を伴う大量生産が主な焦点である場合:カレンダー加工は、この用途において決定的な、最も費用対効果の高い方法です。

- 優れた表面仕上げ(例:高光沢、革のようなエンボス)を工程内で直接達成することが主な焦点である場合:カレンダー加工は、一体型テクスチャと仕上げを作成するために比類のない品質と一貫性を提供します。

- 数百フィートのカスタムシートを生産することや、多種多様なポリマーを扱うことが主な焦点である場合:フラットダイ押出のような、より柔軟なプロセスを指定する必要があります。これは、セットアップコストが低く、少量生産により適しています。

カレンダー加工が優れている点を理解することで、プロジェクトの技術要件に最も適した製造技術と一致させるための情報に基づいた決定を下すことができます。

要約表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. 配合 | ポリマーと添加剤の混合 | 最終材料特性の決定 |

| 2. 溶融 | 材料を均質なメルトに加熱 | 成形準備 |

| 3. カレンダー加工 | メルトを精密ローラーに通す | 厚さと表面仕上げの制御 |

| 4. 冷却と巻き取り | シートの固化と巻き取り | 出荷用製品の最終化 |

KINTEKでプラスチックフィルムおよびシートの生産を最適化

大量生産の複雑さを乗り切るには、適切な設備と専門知識が必要です。カレンダー加工ラインの規模を拡大する場合でも、少量生産のために押出などの代替方法を検討する場合でも、KINTEKは信頼できるパートナーです。

当社は、プラスチック加工の研究、開発、品質管理をサポートする堅牢な実験装置と消耗品の提供を専門としています。当社のソリューションは、材料配合のテスト、プロセス条件のシミュレーション、および最終製品が最高の品質と一貫性の基準を満たしていることの確認に役立ちます。

お客様のプロジェクトの成功をどのようにサポートできるか、ぜひご相談ください。今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 小型ラボ用ゴムカレンダー加工機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機